§ 34. Подготовка сортовой стали

- § 33. Подготовка листовой стали

- § 34. Подготовка сортовой стали

- § 35. Сверление и зенкование

- § 36. Огрунтовка кровельной листовой стали

- § 37. Заготовка лежачих и стоячих фальцев

- § 38. Угловые фальцевые соединения

- § 39. Разметка, изготовление шаблонов и выкатка заготовок

- § 40. Заготовка картин рядового покрытия и карнизного свеса

- § 41. Заготовка элементов надстенных и подвесных желобов и покрытий разжелобков

- § 42. Заготовка элементов покрытий поясков, сандриков и оконных сливов

- § 43. Заготовка элементов покрытий парапетов, стен и различных фартуков брандмауерных

- § 44. Соединение криволинейных элементов между собой

- § 45. Заготовка воротников вокруг труб, элементов покрытий слуховых окон, колпаков и зонтов над трубами

- § 47. Холодная клепка и паяние

- § 48. Заготовка деталей водосточных труб

- § 49. Организация централизованной заготовки элементов покрытий из кровельной стали

- § 50 изготовление хозяйственного инвентаря

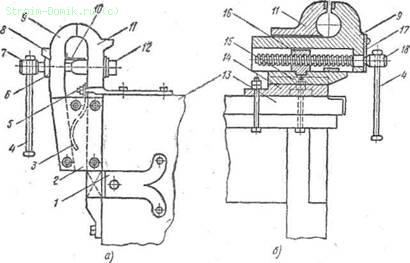

При изготовлении слесарно-кузнечных изделий сортовую сталь подвергают различным видам обработки: правке, рубке, резанию, ковке, опиливанию и сверлению. Для закрепления различных деталей во время их обработки применяют тиски. Тиски делятся на два вида: стуловые стальные (ГОСТ 7225 — 54) (рис. 41, а) и парал-1 дельные чугунные со стальными закаленными вкладышами (рис. 41, б). Оба вида тисков имеют неподвижную 11 и подвижную 9 губки, которые прижимаются друг к другу при помощи винтов 7 и 18. Для вращения винтов служат рычаги 4. Тиски прочно крепятся к верстаку 13.

Рис. 41. Тиски:

а — стуловые стальные, б — параллельные чугунные; 1 — лапа для крепления тисков к верстаку. 2 — боковина, 3 — пружина, 4 — рычаг, 5 — планка для крепления тисков к верстаку, 6 — шайба, 7 — стяжной винт, в и 10 — козырьки, 9 — подвижная губка, 11 — неподвижная губка, 12 — втулка. 13 — верстак, 14 — нижняя плита, 15 — поворотный круг, 16 — гайка, П — крышка, 18 ~ червячный винт

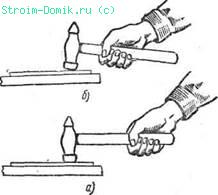

Рис. 42. Положение молотка при правке: а — правильное, б — неправильное

Правка прутков. Правку прутков полосовой, круглой, квадратной и угловой стали сначала выполняют в стуловых тисках вручную, выпрямляя изогнутые места, а затем молотком на наковальне или плите. Молоток при этом нужно держать, как показано на рис. 42.

Уложив пруток на наковальню, молотком (ГОСТ 2310 — 54) ударяют по выпуклым местам, поворачивая по мере необходимости пруток с одной стороны на другую. Силу удара регулируют в зависимости от величины искривления: чем больше погнута полоса, тем сильнее должны быть удары. По мере выпрямления прутка силу удара ослабляют и заканчивают правку легкими ударами.

Полосовой пруток правят в такой последовательности. Сначала удары наносят по широкой стороне прутка, затем его переворачивают на ребро и выправляют сначала сильными, а потом слабыми ударами, причем после каждого удара пруток поворачивают с одного ребра на другое.

Угловую сталь выравнивают на наковальне, причем удары наносятся по ребру, а не по полке.

Резание. Режут прутки с помощью ножовки.

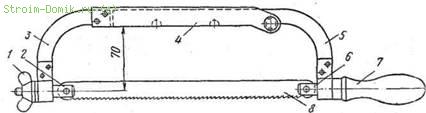

Ручная ножовка (рис. 43) состоит из левой 3 и правой 5 полурамок, соединенных обоймой 4. На правой полурамке находится ручка 7. Ножовочное полотно 8 вставляется в прорези натяжного винта 2 и стержня 6 и штифтуется. Натягивается ножовочное полотно барашком. Ножовочные полотна изготовляют длиной 320 и 370 мм, шириной 15 мм, толщиной 0,75 — 1 мм; профиль зуба 55 — 60°.

Рис. 43. Ручная ножовка:

1 — барашек, 2 — натяжной винт, 3 — левая полурамка, 4 — обойма, 5 — правая полу, рамка, 6 — стержень, 7 — ручка, S — ножовочное полотно

В зависимости от твердости металла полотна выпускают трех типов: с 16 зубьями (на длине 25 мм), с 19 — 22 зубьями на той же длине. Полотна с 16 зубьями используют для мягких металлов. Для более твердых металлов (поделочной стали) применяют полотно с 19 зубьями и для очень твердых (инструментальной стали) полотна с 22 зубьями.

При резании пруток зажимают в тиски так, чтобы линия реза была расположена близко к губкам тисков.

При резании широкого материала ножовку держат горизонтально, а при резании труб, полосовой и угловой стали — наклонно. Ножовкой работают со скоростью 30 — 60 ходов в 1 мин. Рабочий ход ножовки вперед делают с нажимом, а обратный — без него. Сила нажима зависит от твердости металла. При резании' твердых металлов сила нажима должна быть больше, а при резании мягких — меньше.

При резании ручной ножовкой нельзя делать резких и сильных движений вперед, так как от этого полотно может лопнуть и осколками поранить руки.

Более производительными инструментами являются приводные ножовки, которые приводятся в движение электродвигателем. Нажим полотна осуществляется за счет веса рамы, на которой укреплено это полотно. При резании полотно охлаждается жидкой эмульсией.

Опиливание. Для опиливания применяют различные напильники с насеченными на их рабочих поверхностях зубьями. Этими зубьями напильник срезает слой металла в виде опилок.

Напильник состоит из четырех частей: доса — ненасеченной части; тела — рабочей насеченной части; пятки — ненасеченной части тела напильника; хвостовика.

Напильники бывают обыкновенные (с сечением в виде прямоугольника, квадрата, треугольника, половины круга, круга); специальные (имеющие сечение в виде ромба, овала, меча), рашпили — с особым видом насечки и различными сечениями.

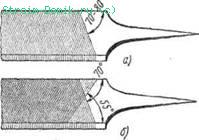

Насечка напильников бывает одинарная и двойная. Напильники с одинарной насечкой (рис. 44, а) срезают металл в виде стружки, равной длине зуба. Напильники с двойной насечкой (рис. 44, б) дробят стружку на мелкие кусочки (опилки). Работать напильниками с одинарной насечкой труднее, чем напильниками, имеющими двойную насечку.

Промышленность выпускает напильники различной длины: драчёвые и личные от 125 до 450 мм, бархатные от 125 д 250 мм.

Опиливание обработанной поверхности бывает черновым и чистовым. Черновое опиливание выполняют драчевыми напильниками, чистовое (при снятии слоя металла толщиной не более 0,3 мм) — личными.

Рис. 44. Напильники:

а - с одинарной (простой насечкой), б — с двойной (перекрестной)

В зависимости от вида, формы деталей, а также от требуемой чистоты обработки поверхностей используются напильники различных сечений. Прямоугольные (плоские) напильники применяются для обработки всевозможных плоскостей, а также наружных фасонных поверхностей; квадратные — отверстий прямоугольной формы; полукруглые — фасонных поверхностей вогнутой формы; трехгранные — отверстий треугольной формы и углов; круглые — круглых отверстий.

Перед опиливанием деталь зажимают в тиски так, чтобы она возвышалась над губками не более чем на 5 — 10 мм. Рабочий, опиливающий деталь, закрепленную в тисках, становится сбоку от них на расстоянии 0,2 м от верстака. По отношению к продольной оси тисков рабочий должен повернуть корпус на 45°. Ноги нужно расставить на ширину ступни, причем левую ногу следует выдвинуть несколько вперед, в сторону движения напильника. На напильник нужно нажимать только при ходе вперед. По мере продвижения вперед правой рукой усиливают нажим, а левой несколько ослабляют.

'Чтобы избежать завалов по краям детали, в процессе опиливания нужно нажимать напильником на всю опиливаемую поверхность. Скорость движения напильника должна составлять 40 — 60 двойных ходов в 1 мин.

Чтобы получить правильную плоскость, деталь надо опиливать перекрестным способом, т. е. делать несколько ходов в направлении справа налево, а потом наоборот и т. д. Ровность опиленной детали и правильность углов соответственно проверяют линейкой на просвет и угольником. Если линейка ложится на плоскость плотно, без просвета, то плоскость опилена правильно.