§ 4. Способы обработки черных металлов

Металлы подвергают механической и термической обработке. Механическая обработка. Основные способы механической обработки черных металлов — прокатка и ковка.

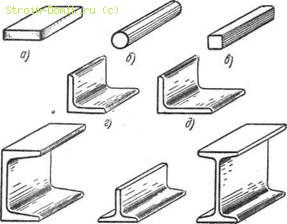

Рис. 1. Основные профили сортового и фасонного проката стали:

а — полосовая, б — круглая, в — квадратная, г — угловая равнобокая, д — угловая неравнобокая, е — швеллер, ж — тавр, з — двутавр

При прокатке металл помещают между вращающимися валками, вследствие чего уменьшается площадь поперечного сечения исходной заготовки, а в ряде случаев изменяется и ее профиль.

Большинство металлов можно прокатывать на прокатных станах, как в холодном, так и в горячем состоянии. В холодном состоянии обычно прокатывают листы и полосы; в горячем — более сложные профили (уголки, швеллеры и т. д.). Проволоку получают путем холодной протяжки ее через калиброванные отверстия.

Черный прокат — это материалы из качественной (легированной) углеродистой горяче- или холоднокатаной стали, используемые в строительстве. Все виды черного проката делятся на листовой, сортовой и фасонный (профильный),

К листовому прокату относятся тонколистовая, толстолистовая и кровельная сталь.

К сортовому прокату относятся полосовая (рис. I, а), круглая (рис. 1, б) и квадратная (рис. 1, в) сталь. Сортовой прокат используют при изготовлении стальных конструкций, арматуры для железобетона и для других целей. Сортамент углеродистой и легированной горячекатаной стали круглого сечения (диаметр в мм): 5, 5,5; 6,5; 7; 8; 9; 10 и т. д. до 90. Сталь диаметром до 10 мм включительно поставляют в мотках, а свыше 10 мм — в прутках. По длине прутки изготовляют от 6 до 12 ж.

К фасонному прокату относятся сталь угловая равнобокая (рис. 1, г), неравнобокая (рис. 1, д), швеллеры (рис. 1, е), рельсы и другие виды профилей.

Сортамент стали угловой равнобокой (размеры, мм): 20Х20Х ХЗ — 4; 32X32X3 — 4; 40X40x3 — 4 и т. д.

Сортамент стальных швеллеров (высота профиля в мм): 50; 65; 80; 100; 120; 140; 160; 180; 200 и т. д.

Ковка представляет собой процесс деформации раскаленного металла под действием повторяющихся ударов молота. Ковка может быть свободной, когда металл при ударе молота имеет возможность растекаться во все стороны, и на штампах, когда металл, растекаясь под ударами молота, заполняет формы штампов. Штамповка позволяет получить изделия очень точных размеров.

В условиях строительства пользуются преимущественно свободной ковкой для изготовления различных деталей (болтов, скоб, анкеров), рубкой и резкой металла. Клепка также относится к операциям ковки.

Термическая обработка. Термическая обработка черных металлов — это процесс тепловой обработки стали и различных деталей из нее, в результате которого изменяются их механические и физические свойства. При термической обработке в металле могут происходить структурные превращения во всем объеме или только в поверхностных слоях обрабатываемых деталей.

Изменение структуры и свойств металлов происходит в результате теплового воздействия, заключающегося в нагреве металла до определенной температуры, некоторой выдержке при данной температуре и охлаждении с заданной скоростью. Основными видами термической обработки металлов являются: отжиг, нормализация, закалка и отпуск.

Отжиг заключается в нагреве стальных изделий, последующей их выдержке при температуре нагрева в течение заданного времени и медленном охлаждении. Продолжительность данных операций зависит от величины отжигаемых изделий и марки стали.

Отжиг стали применяют для устранения хрупкости и повышения вязкости металла после волочения или вальцевания; снятия внутренних напряжений в металле (например, после ковки) и снижения его способности к образованию трещин при последующей обработке.

Нормализация заключается в нагреве заготовки или детали до высокой температуры, соответствующей выдержке и последующем быстром охлаждении на воздухе. Процесс охлаждения выполняется быстрее, чем при отжиге, но медленнее, чем при закалке.

Нормализация стали необходима для улучшения механических свойств металла, снятия внутренних напряжений, улучшения структуры металла перед последующей качественной закалкой.

Закалка заключается в том, что стальную деталь быстро нагревают до определенной температуры и затем быстро охлаждают. Сталь получается твердой, но сравнительно хрупкой. Закалку деталей рекомендуется выполнять при содержании в стали углерода не менее 0,35%.

Для закалки деталь помещают в печь. Температура нагрева при закалке зависит от марки стали. Для закалки конструкционных сталей некоторых марок необходимы следующие температуры:

Марка стали Температура закалки, ° С

Сталь 05кп и 35 ......................................................860

Сталь 40 и 45........................................................... 840

Сталь 50 и 55........................................................... 820

Разогретую до требуемой температуры деталь помещают в холодную воду, машинное или веретенное масло. Воду используют для резкой закалки, а масло — для более мягкой. Выбор закалочной среды зависит от размеров и формы детали, марки стали, требуемой твердости и температуры охлаждающей жидкости.

Отпуск закаленной детали необходим для предупреждения ее хрупкости, повышения вязкости и прочности. Процесс отпуска состоит в нагреве закаленной детали до заданной температуры и последующем ее охлаждении. При отпуске руководствуются следующим: детали из конструкционной стали нагревают до 550 — 680° С, а из инструментальной — до 200 — 350° С. Температуру отпуска углеродистых сталей нередко определяют по цветам побежалости: