§ 11. Битумные горячие мастики

- § 10. Общие сведения о мастиках

- § 11. Битумные горячие мастики

- § 12. Битумно-резиновые горячие мастики

- § 13. Дегтевые горячие мастики

- § 14. Холодные кровельные мастики

- § 15. Кровельные мастики на основе полимеров

- § 16. Эмульсии, грунтовки, пасты

- § 17. Охрана труда и техника безопасности при приготовлении и транспортировании мастик, грунтовок и эмульсий

Приготовление. Битумная кровельная мастика — черное пластично-вязкое вещество, приготовленное из смеси кровельного битума БНК-2 или сплава кровельных битумов БНК-2 и БНК-5 с волокнистым, комбинированным или пылевидным наполнителем и добавкой. Подбирая битумы и наполнители, можно получить составы мастик с различной теплостойкостью.

Кровельные битумные мастики готовят на строительной площадке или централизованно на заводе. Мастики, приготовленные в заводских условиях, более дешевы и однородны по своему составу, имеют более высокую клеящую способность.

В соответствии с объемом предстоящих кровельных работ руководство строительного объекта обеспечивает необходимое количество мастик и грунтовок. При постоянном большом потреблении этих материалов строительные организации организуют их централизованное приготовление. Если же расход мастик и грунтовок невелик, производство их налаживается непосредственно на строительной площадке. Выбор той или иной марки и вида мастики зависит от назначения ее, уклона крыши и температуры наружного воздуха и производится в соответствии с данными табл. 4.

Таблица 4.

Условия применения горячих мастик

|

Назначение мастики |

Уклон кровли, % Наивысшая температура воздуха втени, °С |

Мастики |

||

|

битумная |

дегтевая |

|||

|

Приклеивание рулонных Полотнищ |

До 15 |

До 38 От 38 до 45 |

МБК-Г-65 МБК-Г-75 |

МДК-Г-50 МДК-Г-60 |

|

Более 15 |

До 38 От 38 до 45 |

МБК-Г-75 МБК-Г-85 |

МДК-Г-60 МДК-Г-70 |

|

|

Окраска рулонных материалов С ПОСЫПКОЙ СПЛОШНЫМ слоем песка или мелкого гравия |

До 10 |

До 38 От 38 до 45 |

МБК-Г-65 МБК-Г-75 |

МДК-Г-50 МДК-Г-60 |

Основными показателями горячей кровельной мастики являются ее теплостойкость, гибкость и клеящая способность; по ним и подбирается приготовляемый состав.

Горячие битумные мастики готовят из битума марки БН-IV и наполнителя. Для мастики с теплостойкостью 65° С разрешается использовать битум марки БН-Ш. При отсутствии битума БН-IV мастику допускается готовить из битума других марок, смешивая их для получения мастики упомянутой марки. Помимо этого битум марки БН-IV можно получить из одного легкоплавкого битума, окислив его до марки БН-IV. Окисление битума производится путем продувки его горячим воздухом.

Вначале подбирают вяжущее, температуру размягчения которого принимают на 5° С ниже необходимой температуры теплостойкости приготовляемой мастики (табл. 5).

Если в этой таблице необходимых данных не окажется, то сплав, приготовляемый из двух битумов, подбирают по формулам:

где БТ — процентное содержание в сплаве тугоплавкого битума БНК-5 или БН-V, Бш — процентное содержание легкоплавкого битума БНК-2 или БН-П, ^ — температура размягчения сплава, *т и *л — температуры размягчения соответственно тугоплавкого и легкоплавкого битумов.

В подобранное вяжущее вводят наполнитель. Затем мастику проверяют на теплостойкость, гибкость и клеящую способность. Если мастика окажется с недостаточной теплостойкостью, то повышают в ее составе процентное содержание наполнителя.

Таблица 5

|

Подбор вяжущего для битумных сплавов |

||||||||

|

Температура размягчения битумного сплава, °С |

Процентное содержание битума в сплаве при температуре размягчения составляющих |

|||||||

|

1 -й сплав |

2-й сплав |

3-й сплав |

4-й сплав |

|||||

|

40° С |

70° С |

40° С |

90° С |

50° С |

70° С |

50° С |

90° С |

|

|

65 |

17 |

83 |

50 |

50 |

25 |

75 |

62 |

38 |

|

70 |

— |

100 |

40 |

60 |

— |

100 |

50 |

50 |

|

75 |

— |

— |

30 |

70 |

— |

— |

37 |

63 |

|

85 |

— |

— |

10 |

90 |

— |

— |

13 |

87 |

|

90 |

— |

— |

— |

100 |

— |

— |

— |

100 |

Приготовленную мастику подвергают проверке на теплостойкость, гибкость и клеящую, способность. Если в результате проверки мастики ее теплостойкость все же будет недостаточной, то берут вяжущее с температурой размягчения, равной требуемой теплостойкости, и вводят в него минимально необходимую порцию наполнителя. После этого мастику проверяют по указанным трем показателям.

В том случае, когда приготовленная мастика оказалась с требуемой теплостойкостью чрезмерно густой или с плохой клеящей способностью, то в нее вводят мягкий битум, отчего температура размягчения снижается.

Вяжущее с требуемой температурой размягчения для битумных сплавов подбирают по табл. 5. Выбор типа варочного котла зависит от объема работ, способа подачи мастики на крышу, а также от технических возможностей использования котла той или иной конструкции. При небольшом объеме работ мастику приготовляют в передвижном котле емкостью 0,4 м³, а при расходе в одну смену более 1,5 т ее готовят в котлах Союзспецстроя емкостью 1,8 ж3 (рис. 4). Этот тип котла отличается тем, что благодаря непрерывному перемешиванию массы мастика получается высокого качества. Продолжительность варки битума в этом котле 60 — 70 мин. Топливо (дрова или уголь) сжигается в топке 10 с колосниковой решеткой 15.

Рис. 4. Передвижной битумоварочный котел конструкции Союзспецстроя:

1 — салазочная рама, 2 — сливной кран, 3 — рукоятка поворачивания вала с лопастями, 4 — коробка зубчатой передачи, 5 — вал, 6 — сетчатый цилиндр сливного крана, 7 — крышка внутренней емкости, 8 — лопасть-мешалка, 9 — дымовая труба, 10 — топка, 11 — опорная стойка, 12 — наружная обшивка. 13 — газовые трубки, 14 — внутренняя емкость, IS — колосниковая решетка

В зависимости от местных условий котел может быть оборудован трубчатыми электрическими подогревателями или форсуночным устройством с использованием в качестве топлива солярового масла.

Рис. 5. Битумоварочный котел:

/tr-бак с топливом на 200 л, 2 — трубопровод жидкого топлива, 3 — трубопровод сжатого воздуха, 4 — вентиль, 5 — гибкое соединение трубы, 6 — форсунка, 7 - котел емкостью 0,6 м?

Для варки мастики применяют также стандартный асфальтоварочный котел емкостью 0,6 м3 с .обогревом любым видом топлива. На рис. 5 показан такой котел с обогревом жидким топливом.

Загруженный в котел битум расплавляют и обезвоживают до прекращения вспенивания. Затем при температуре 180° С в вяжущее постепенно при непрерывном, перемешивании добавляют сухой наполнитель, пропущенный через сито с ячейками 4X4 мм и подогретый до 110° С; наполнитель сушат в жаровнях. Одновременно с наполнителем вводят антисептик (кремнефтористый или фтористый натрий) в количестве 3 — 5% от массы битумного вяжущего.

Рабочие, загружающие антисептик в котел, должны пользоваться респираторами и рукавицами.

Если сплав вяжущего готовят без наполнителя, то его в соответствующем объеме вводят в транспортные термосы или закладывают непосредственно в расходные бачки (на делянках).

Если при загрузке наполнителя начнется усиленное вспенивание, то ее приостанавливают до понижения уровня кипящего сплава, после чего загрузку возобновляют. После загрузки последней порции наполнителя мастику варят до получения однородной массы и оседания пены.

При изготовлении вяжущего из смеси битумов и дозировании их по массе необходимо вначале загружать в котел и обезвоживать легкоплавкий битум и затем постепенно отдельными кусками размером 80 — 100 мм тугоплавкий битум, доводя температуру сплава до 180° С.

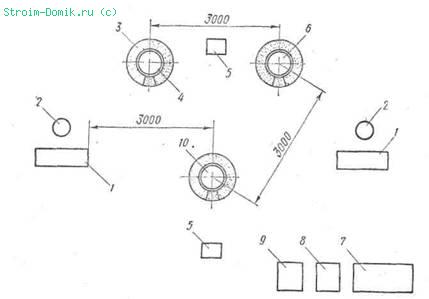

Рис. 6, Примерный план рабочего места для варки мастики:

1 — топливо, 2 — бочка с водой, 3 — песчаная отмостка, 4 — котел для сплава вяжущих, 5 — ящик с песком и огнетушитель, 6 — котел для менее тугоплавкого вяжущего, 7 — ящик для вяжущего, 8 — ящик для пылевидного наполнителя, 9 — ящик для волокнистого наполнителя, 10 — котел для тугоплавкого вяжущего

При объемном дозировании битумов сплав приготовляют в трех котлах: в одном обезвоживают и расплавляют тугоплавкий битум, во втором — легкоплавкий, а в третьем смешивают оба битума и нагревают сплав до температуры 180° С. Дозируют битум в этом случае мерным черпаком с учетом объемной массы битума, равного единице.

В процессе плавления битума его необходимо периодически перемешивать ручной мешалкой и снимать плавающие на поверхности посторонние включения металлической сеткой.

Битум загружают в котел не более чем на 3/4 его объема во избежание выплескивания при вспенивании, так как при этом может загореться содержимое котла.

Количество разогретого битума или сплава битумов готовят не более чем на 2 — 3 ч работы, так как длительная варка ухудшает их качество.

После полного обезвоживания и нагрева битума или сплава битумов их переливают из котла в термосы, куда добавляют подогретый наполнитель.

Выбирают готовый битум из котла в построечных условиях черпаком, а также через краны или при помощи насосов, имеющихся в некоторых конструкциях котлов.

На рис. 6 показано примерное расположение оборудования на рабочей площадке для варки битума.

Рабочее место для установки варочных, котлов на строительной площадке организуют под навесом на открытом воздухе. По противопожарным требованиям и для удобства работ расстояние между варочными котлами и фронтом работ должно быть не менее 50 и не более 100 м. Котлы устанавливают на предварительно спланированной и утрамбованной площадке с некоторым наклоном от топки.

Мастиковарочный завод представляет собой промышленное предприятие. В комплекс технологического оборудования завода входят приемные и распределительные устройства для создания запасов исходных компонентов (вяжущих веществ, наполнителей, антисептиков, добавок), дозировочные, варочно-смесительные блоки и устройства для выдачи готовых мастик, а также внутренний и внешний транспорт. Варочно-смесительные блоки работают по циклическому режиму, где отдельные технологические операции (дозировка, смешивание, варка, выдача) сменяют друг друга во времени. В соответствии с графиком готовую мастику развозят автогудронаторами по строительным площадкам.

Автогудронатор — грузовой автомобиль с цистерной емкостью 3 — 5 т предназначается для перевозки различных вяжущих материалов с температурой до 200° С на строительные площадки. При перевозке вяжущих материалов на значительные расстояния автогудронатор должен быть оборудован подогревательным и перемешивающим устройствами.

Контроль качества. Пригодность кровельных битумных мастик МБК-Г-55, МБК-Г-65, МБК-Г-75, МБК-Г-85 и МБК-Г-100. определяют в заводской или построечной лабораториях по ГОСТ 2889 — 67.

Мастика должна удовлетворять требованиям теплостойкости, которая для битумной мастики считается удовлетворительной, если при склеивании двух образцов пергамина битумной мастикой слоем толщиной 2 мм последняя не вытекает при выдерживании в течение 5 ч, на уклоне 45° у мастики МБК-Г-55 при температуре 55° С, у мастики МБК-Г-65 при 65° С, у мастики МБК-Т-75 при 75° С, у мастики МБК-Г-85 при 85° С и у мастики МБК-Г-100 при 100° С.

Мастика должна также удовлетворять требованиям гибкости. Слой такой мастики толщиной 2 мм, нанесенный на пергамин при температуре 18±2°С, не должен давать трещин при медленном навивании пергамина со слоем мастики на полуокружность стержня диаметром 13 мм для мастики МБК-Г-55, 15 мм для МБК-Г-65, 20 мм для МБК-Г-75, 30 мм для МБК-Г-85 и 40 мм для МБК-Г-100.

Битумная мастика должна иметь хорошую склеивающую способность. Расщепление двух склеенных кусков пергамина при температуре 18±2°С должно происходить по материалу, а не по мастике. При разрывании двух склеенных полосок пергамина при температуре 18±2°С разрыв также должен происходить по пергамину

Кровельная битумная мастика не должна иметь видимых частиц наполнителя, не покрытых вяжущим, видимых посторонних включений и примесей. При нагревании до температуры 100° С мастика не должна вспениваться и должна сохранять однородность структуры. Остывшую мастику необходимо подогревать и перемешивать.