§ 64. Антисептирование древесины

Для защиты древесины от гниения применяют меры конструктивные, производственные и специальные (антисептирование).

Конструктивные мероприятия заключаются в создании таких конструкций, при эксплуатации которых обеспечивается необходимая сухость и систематическое их проветривание.

Производственные мероприятия заключаются в том, что в процессе строительства исключаются возможности для увлажнения и загнивания древесины. При этом все деревянные конструкции к моменту сдачи сооружения в эксплуатацию должны иметь влажность, не превышающую нормируемую.

Для защиты древесины от гниения применяют следующие антисептирующие материалы:

антисептики в виде водного раствора;

пасты антисептические, изготовленные на основе водорастворимых антисептиков;

антисептики масляные;

антисептики в органических растворителях.

Применяемые антисептики должны быть безопасными и не выделять отравляющих веществ, должны иметь хорошую адгезию к древесине, проникать на требуемую глубину и при пропитке ими поверхностей не снижать прочности древесины, не корродировать с металлом и быть стойкими к температурным воздействиям в процессе пропитки или нанесения на древесину.

Применяются разнообразные способы пропитки деревянных элементов.

В горяче-холодных ваннах деревянные элементы пропитывают сначала при температуре водного раствора 90—95° С. Время выдержки в растворе должно обеспечить пропитку заболонной части на глубину не менее 10 мм, а ядровой части, выходящей на поверхность,— на глубину не менее 2 мм. Затем горячий раствор заменяют холодным с температурой 20—30° С путем подачи его снизу в ванну и вытеснения горячего раствора. Процесс замены растворов длится от 5 до 7 мин. При пропитке древесины в ваннах нужно следить за тем, чтобы уровень растворов был выше верхней части элементов на 8—10 см.

При пропитке деревянных элементов в горяче-холодных ваннах масляными антисептиками температура горячей ванны составляет 90—110° С, а холодной —40—60е С. При этом глубина пропитки заболонной части древесины должна быть не менее 15 мм, а ядровой, выходящей на поверхность,— не менее 5 мм. Глубину проникания антисептиков в древесину проверяют по цвету окрашенной древесины (когда антисептик ее окрашивает), а для бесцветных антисептиков с помощью индикаторов (спиртоэфирный раствор роданистого железа или цирконализариновый реактив). Помимо этих антисептиков, желательно применять водонераетворимые, которые не выщелачиваются и этим самым делают древесину более долговечной.

В горяче-холодных ваннах масляными антисептиками пропитывают элементы открытых сооружений: опоры линий связи и электропередач, шпалы, детали деревянных мостов, торцовые шашки, подкладки, пробки и др. В этих же ваннах водными растворами антисептиков пропитывают элементы жилых, общественных и промышленных зданий: обвязки, балки, прогоны, лаги, подоконные доски, торцовые шашки, пробки и др.

При пропитке органических материалов (камышитовые плиты, войлок, пакля и др.) в горячих ваннах водным раствором антисептика температура для фтористых антисептиков составляет 80—90° С, а для фенольных — 60—70° С. Пропитываемые материалы перед погружением в ванну должны находиться в воздушно-сухом состоянии. При пропитке камышитовых плит привес антисептического раствора колеблется з пределах 50—60 кг на 1 м3, а для войлока и пакли — 50 кг на 100 кг материала.

После пропитки плиты, паклю и войлок необходимо подсушить, их конечная влажность не должна превышать 12—15%.

Обработку древесины антисептическими пастами производят при строительстве зданий и сооружений, удаленных от пропиточных цехов, когда не может быть применена пропитка в ваннах.

Пастами покрывают элементы из древесины с влажностью от 40% и более, а также элементы, увлажняемые в процессе эксплуатации (концы балок, укладываемых в стенах, концы столбов).

Антисептическими пастами обрабатывают также элементы жилых, общественных и промышленных зданий — лаги, доски пола, оконные и дверные коробки по периметру примыканий к стенам, древесные плиты и др.-

Обработку антисептическими пастами с последующим гидроизоляционным покрытием производят в элементах открытых сооружений, а именно опор линий электропередач не выше III класса, линий связи, элементов деревянных помостов, шпал. Для обработки поверхности древесины применяются следующие пасты: экстрактовая на фтористом натрии с торфяной пылью, экстрактовая на кремнефтористом натрии и кальцинированной соде, глиняная на фтористом натрии с добавлением сульфитно-спиртовой барды, глиняная на кремнефтористом натрии с содой с добавлением сульфитно-спиртовой барды, глиняная на фтористом натрии с добавлением битума, битумная. Пасты выпускаются двух марок — 100 и 200. Расход пасты марки 100 на 1 м2 обрабатываемой поверхности древесины колеблется в пределах 330— 500 г/м2, а марки 200 составляет в пределах 500—680 г/м2. Древесину покрывают пастами равномерным слоем без пропусков, причем пасту марок 100 можно наносить гидропультом, краскопультом или путем погружения элементов в ванну с пастой, а пасту марок 200—кистью. Древесину обрабатывают пастой при положительной температуре воздуха; если температура воздуха ниже нуля, пасту подогревают до температуры 30— 40° С.

Пасты на кузбасслаке выпускают в виде сухого или влажного концентратов. Влажный концентрат имеет вид густой вязкой массы черного цвета, а сухой — порошок того же цвета.

Влажный концентрат состоит из компонентов в % по весу: фтористого натрия — 44%, каменноугольного лака «Б» — 17%, глины серой молотой 10%, воды — 29%.

Сухой концентрат состоит из тех же компонентов, но без воды. Количество компонентов, входящих в сухой концентрат, в % по весу: фтористый натрий — 60 %, каменноугольный лак «Б» — 25%, глина серая молотая — 15%.

Пасту получают путем разбавления концентрата водой: летом холодной, а зимой с температурой в 50° С.

Расход воды на разведение влажного концентрата для получения пасты марки 100 в % по весу составляет 45% (при 55% концентрата), марки 200—29% (при 71% концентрата). Для разведения сухого концентрата и получения пасты марки 100 расходуется воды 60% (остальные 40% составляет концентрат), а для марки 200 расход воды составит 49% (остальные 51% приходятся на долю концентрата).

Детали и изделия, обработанные антисептиком и работающие в процессе эксплуатации в условиях увлажнения, подлежат защите гидроизоляционным покрытием. Для гидроизоляции применяют:

1) разогретый нефтебитум марок БН-Ш или БН-IV;

2) каменноугольный лак марки «Б»;

3) нефтебитум марок БН-Ш или БН-IV (75% по весу) и растворитель (25%);

4) эмульсию битумную, состоящую из нефтебитума марки БН-Ш или БН-IV (53% по весу), древесной смолы (1,5%), едкого натра (0,5%) и воды (45%).

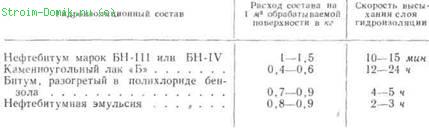

Расход гидроизоляционных составов на 1 м2 поверхности и скорость их высыхания приведены в табл. 31.

Таблица 31

ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ ДРЕВЕСИНЫ И СКОРОСТЬ ВЫСЫХАНИЯ СЛОЯ ПОКРЫТИЯ ПРИ ТЕМПЕРАТУРЕ ВОЗДУХА 20° С И ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ЕГО 60-70%