Инструмент

Общие сведения. Инструмент столяра — предмет его неустанной заботы и гордости. По набору инструмента, по его состоянию и внешнему виду можно судить и о мастере.

Наверное нет нужды доказывать, что плохим инструментом нельзя прилично сделать работу даже и при хороших руках, в то время, как хороший инструмент выручает и не очень опытного мастера. С ним легче приобретаются навыки в работе, приятнее и сам процесс. Если же, к примеру, после каждого прохода рубанка приходится выковыривать набившуюся стружку, то при самой большой охоте работа быстро надоедает, становится в тягость.

Мастера предъявляют к своему инструменту целый ряд общих требований: инструмент должен быть удобным в обращении, легким на ходу, прочным и максимально работоспособным. Это означает, что рукоятки должны быть пригнаны по руке, не наминать мозолей. Размеры инструмента должны обеспечивать наилучший рабочий ход в соответствии с размерами детали, обрабатываемой этим инструментом. Легкость работы обеспечивается подбором материала скользящих плоскостей (граб, клен), обработкой режущих кромок, разводом зубьев. Прочность зависит от насадки, выбора материала для рукояток и станков (бук, береза), точности зажимающих клиньев. Работоспособность связана с качеством режущего металла.

Немалое значение имеет и внешний вид инструмента. Цветные жилки в колодках, полированные и лакированные колодки и ручки, фигурные ручки у фуганков, хромированные стамески — все это не просто украшает инструмент, а создает хорошее настроение, делает более приятной работу. Например, мастера в старину изготовляли рубаночные колодки в виде фигуры льва.

Среди мастеров распространено небезосновательное мнение, что мастерством овладел тот, кто сам может сделать и наладить инструмент. Это верно, но все же самому весь инструмент изготовлять нет необходимости, так как промышленность выпускает различный инструмент — вполне удовлетворительного качества. Так, хороши металлические рубанки Сестрорецкого инструментального завода им. Воскова, прекрасные стамески изготовляет Ленинградский экскаваторный завод и т. д. Деревянный инструмент пока оставляет желать лучшего, но следует заметить, что та подгонка и наладка деревянного инструмента, которая должна быть сделана для успешной работы, увеличила бы его стоимость в три раза. А инструмент у нас исключительно дешев. Наладка же — обязательное условие успешной работали как бы ни были хороши купленные в магазине рубанок или пила, все равно следует точить их, прилаживать по руке, разводить зубья, «строгать» полотно.

Таким образом, мастер должен знать основные требования к инструменту, уметь его выбрать при покупке, учесть эти требования при его изготовлении и наладке.

На количество инструмента — его набор — существуют две точки зрения. Одни считают, что, имея определенное число инструментов, для выполнения нестандартных операций следует наладить какой-либо инструмент из этого набора. (В частности, этот взгляд оправдывает необходимость универсального инструмента, пригодного для многих операций.) Другие придерживаются мнения, что для нестандартных операций следует изготовлять каждый раз свой инструмент. Это с одной стороны увеличит его набор, а с другой — сделает работу чище, так как инструмент будет специально приспособлен для заданной цели.

Например, маленькую деталь можно обработать обычным инструментом, а можно для этой цели применить специальный инструмент малого размера (рубанок, долото). В первом случае работа будет затруднена тем, что деталь из-под инструмента не видна и придется делать дополнительные направляющие приспособления, чтобы не перестрогать. Во втором случае обработка детали представляет собой обычный процесс в уменьшенном виде. Уменьшение усилий гарантирует деталь от поломки и т. п. Представляется, что вторая точка зрения более правильная.

При покупке инструмента следует обращать внимание на соответствие его Государственному стандарту (ГОСТ). Если на инструменте имеется штамп соответствия ГОСТ, то это означает его пригодность для профессиональной работы. Инструменты, сделанные в соответствии с ТУ или МРТУ (техническими условиями), — любительского типа и по качеству несколько хуже. Первый инструмент немного дороже.

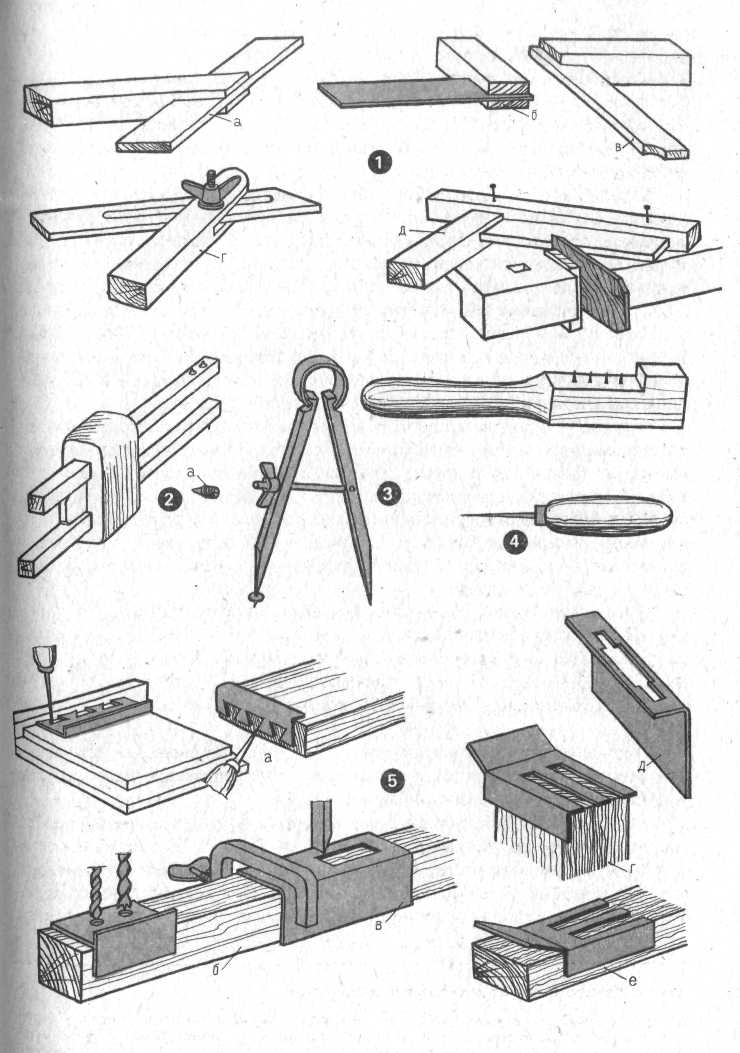

Разметочный и измерительный инструмент (рис. 3). В столярном деле применяются деревянные угольники и угольники с металлической линейкой — пером. Деревянные угольники делают из твердого дерева. После покупки их нужно просушить в течение 2-3 мес в комнате. Угольник с металлическим пером после проверки может быть пущен в дело. Проверку выполняют точным слесарным угольником по наружному углу; излишек сострагивают двойным рубанком или притирают на шкурке, закрепленной на столе. Для исправления внутреннего угла применяют приспособление, состоящее из зажатого в тисках верстака резца и ровной планки, прижатой к верстаку, струбциной. Двигая угольник прижатой внешней стороной по планке, резцом снимают излишек с внутренней стороны. Параллельные кромки обеспечат точный внутренний угол. Для разных по размеру деталей необходимо иметь два-три угольника разного размера, со сторонами 30, 20 и 10 см. В деревянном угольнике линейка должна выступать за торец колодки для того, чтобы ее можно было подстрогать при надобности. Обычно мастера изготовляют угольники сами. Лучшее для этого дерево — клен. Для прочности можно оклеить линейку по кромке рейкой темного твердого дерева (мореный граб), получится красивый инструмент.

Рис. 3. Разметочный и измерительный инструмент

1 — угольники: а — ерунок (45°); б — прямой с металлическим пером; в — прямой с деревянным пером; г — малка универсальная; д — прием правки пера в верстаке; 2 — рейсмус: а — устройство царапки; 3 — кронциркуль; 4 — шило и гребенка разметочная; 5 — кондукторы разметочные: а — для ящичных шипов; б — для сверления под шканты; в — для долбления под шипы; г — для двойного шипа; д — для замочного гнезда

Слесарные угольники (металлические) хотя и очень точны, но тяжелы, а поэтому неудобны. Неприятно к легкой детали прикладывать измерительный инструмент в 6 раз более тяжелый. Все же следует иметь один такой угольник с пером 15-20 см для проверочных работ.

Рейсмус с круглыми палочками, выпускаемый промышленностью, неудобен, так как при наладке каждый раз приходится поворачивать их в соответствии с осью колодки. Также неудобна и поперечная заклинка, мала колодка. Если все же воспользоваться таким рейсмусом, то следует заменить палочки на квадратные (лучше всего из рябины), разделав стамеской круглое отверстие на квадратное. Более удобен рейсмус с продольным клинком. К прижимной плоскости колодки рекомендуется привинтить латунную пластинку. При изготовлении новой колодки рейсмуса целесообразно просверлить отверстия под планки на механическом станке. Это обеспечит их строгую параллельность. Царапки лучше выполнить из винтов М4 (диаметр 4 мм), закрепив их в заранее просверленных отверстиях с небольшим натягом. Конец винта обрабатывают на призму ножевидно с небольшим скрутлением. Это позволяет получить четкие риски без разрыва волокон, что случается при конических царапках, выполненных из гвоздей.

Малка — универсальный угольник с подвижной линейкой, зажимаемой винтом. Служит для проверки и расчерчивания косых углов. Малка удобна лишь при надежном зажиме подвижной линейки, в противном случае лучше изготовлять ерунок — косой угольник с линейкой, неподвижно закрепленной под углом 45°. При необходимости расчерчивать иные углы в большом количестве следует изготовлять специальный угольник на нужный угол. Малка каждый раз требует проверки точным шаблоном. Изготовляют такие угольники из твердого дерева.

Разметочные линии наносят тонким прямым шилом или плотницким карандашом с плоским прямоугольным грифелем, не ломающимся при движении. Нельзя применять химические и цветные карандаши: первые при смачивании линии водой или клеем пачкают дерево, вторые — непрочны и ломки. При отсутствии плотницкого карандаша используют чертежный твердости Т или ТМ.

Линейки для большей точности отсчета следует иметь стальные. Метр, линейки в 50 и 20 см, а также штангенциркуль длиной 15-20 см необходимы для обеспечения точности работы. Для расчерчивания небольших окружностей (до 300 мм диаметром) необходим кронциркуль. Чтобы центральная иголка не врезалась глубоко, следует на его конец напаять шайбу, так, чтобы конец иголки выступал из нее не более чем на 1,5-2 мм; другой конец кронциркуля затачивают лопаточкой вдоль дуги. Большие дуги чертят с помощью планки.

Для повышения точности и скорости работы при разметке шипов, проушин и т. д. применяют самодельные шаблоны — кондуктора и так называемые гребенки. Их изготовляют из жести, дюраля, латуни. При их изготовлении следует учесть необходимость плотной посадки. Это особенно важно при нанесении таких размеров сопрягаемых частей (например, шипа и проушины), которые обеспечивают плотность соединения, отсутствие перекоса и качания при сухой сборке соединения. Иными словами, расчерчивая карандашом или шилом риски по детали, нужно следить чтобы острие карандаша или шила было плотно прижато к кромке металлического кондуктора. Иначе полученный размер будет меньше размера отверстия в кондукторе. Это отличие тем больше, чем толще металл кондуктора и чем толще шило или карандаш. Целесообразно, выполняя кондуктор для пары, «шип-проушина», при большом количестве шипов сделать пробные шип и проушину в натуре и затем внести соответствующие изменения в кондуктор или гребенку.

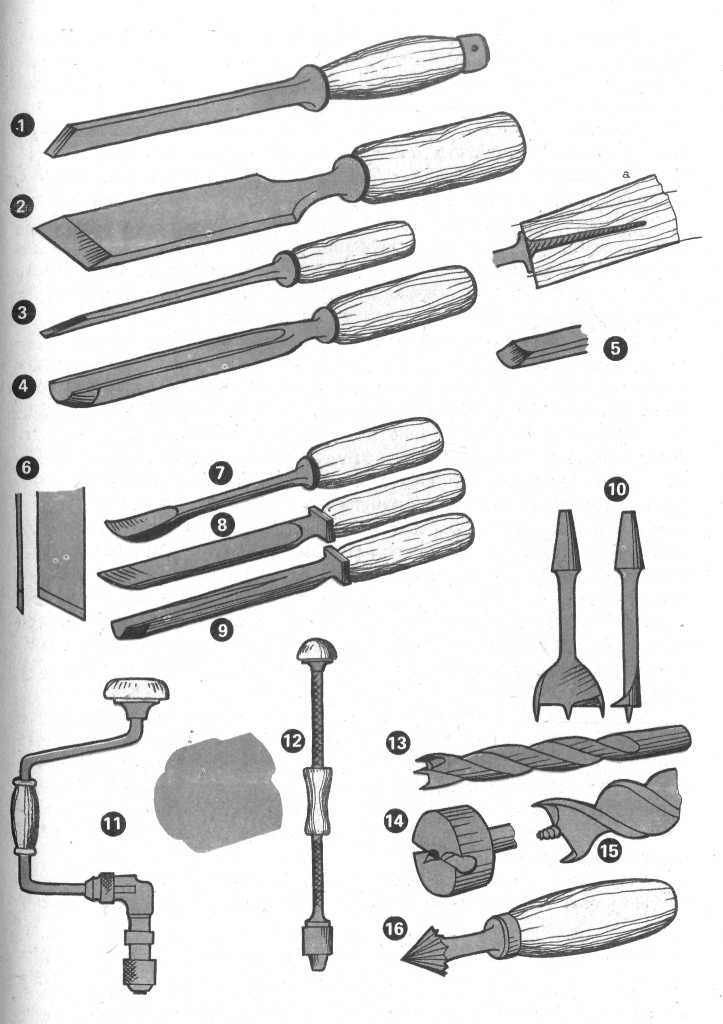

Инструмент для долбления и подрезки (рис. 4,1-4,9). Стамески и долота служат для долбления гнезд, зачистки кромок и подрезки плоскостей, шипов, проушин, разрезания шпона. Промышленность выпускает долота от 6 до 22 мм с градацией через 2 мм, а стамески от 6 до 20 мм с градацией 2 мм и от 20 до 40 мм с градацией 5 мм. Такой набор достаточен для хозяйственных и строительных работ, для столярных же требуются еще узкие стамески от 1 до 6 мм с градацией через 1 мм.

Рис. 4. Инструмент для долбления и сверления

1 — долото; 2 — стамеска широкая кованая: а — вставка хвоста в заготовку штылька; 3 — стамеска узкая; 4 — стамеска полукруглая с внешней фаской; 5 — то же, с внутренней фаской; 6 — плоская резчицкая стамеска; 7 — клюкарза; 8 — скругленная резчицкая стамеска; 9 — уголковая стамеска; 10 — перка; 11 — коловорот; 12 — дрель винтовая ручная; 13 — спиральное сверло по дереву; 14 — пробочное сверло (головка); 15 — спиральный бурав; 16 — зенковка

Долото отличается от стамески большей толщиной и рукояткой с оковкой сверху, предохраняющей дерево от разрушения молотком. В столярной практике сильных ударов не требуется, так как глубокие гнезда обычно сперва рассверливают, а затем уже расчищают. Долбление ударами присуще плотницким работам, тонкие столярные детали можно и расколоть. Поэтому столяру достаточно иметь набор стамесок от 2 до 16 мм и две широкие стамески 25 и 40 мм, а также два долота 6 и 12 мм. Узкие стамески изготовляют из пружинной проволоки, напильников, стачивая их соответствующим образом на наждачном круге. За исключением режущего конца металл следует «отпустить», нагревая на слабом пламени до появления желтизны на зачищенной поверхности стамески (около 160° С). Если этого не сделать, то стамеска получится хрупкой, так как металл напильника закален по всей длине.

Стаместки насаживают на штыльки — деревянные рукоятки прямоугольного сечения с бочковато закругленными кромками. (Круглые рукоятки менее удобны.) Рукоятки необходимо зачистить и отполировать или покрыть масляным лаком. Насадка должна быть параллельна режущей кромке инструмента, это помогает точности в работе. Для штыльков берут прочную вязкую древесину — кизил, бук, свилеватую березу. Чтобы насадить точно, отверстие сперва рассверливают, соблюдая направление ребер, на глубину 1/2 хвостовика, а затем прожигают раскаленным хвостовиком вглубь, немного не доводя до конца. Вбитая таким образом стамеска будет сидеть прочно. Косо вбитые рукоятки исправляют, подрезая излишек с нужной стороны. Поэтому заготовку ручки следует делать несколько большей, чтобы иметь возможность исправления.

Стамески бывают штампованные, вырубные (тонкие) и кованые (толстые). Кованые характеризуются специальным приливом — упором и небольшим утонением пера к режущей кромке. Штампованные — имеют параллельные широкие грани и требуют постановки упорной шайбы, чтобы рукоятка не набивалась на хвостовик при ударах.

Качество стамески зависит от стали и закалки. Остро отточенная стамеска должна без затупления прорубить 15 см букового или дубового бруса. Если сталь заворачивается или крошится — инструмент применять не следует. Иногда можно улучшить металл новой закалкой. Невысокая стоимость стамесок позволяет делать выбор до получения нужных качеств. Как правило, кованые стамески надежнее.

Длину стамесок выбирают исходя из условий прочности: очень длинную и тонкую стамеску легко сломать. Обычно длина режущей части 10-15 см. Только для некоторых работ, например, при долблении летков в рубанках или фуганках под нож длина пера делается 20-22 см. Перо в широкой грани должно быть к концу несколько шире (на 1-2 мм). Клиновидными стамесками трудно работать, они застревают в гнезде и делают работу неряшливой. Угол заточки широких стамесок 20-25°, узких — 15-20°. В первом случае ширина скоса должна быть 2,5 толщины, во втором — 3-3,5 толщины стамески у режущего конца.

Для выборки скругленных выемок применяются полукруглые стамески разного радиуса кривизны — от почти плоских до полукруглых. Затачивают их как снаружи так-и изнутри, в зависимости от характера предстоящей работы. Кроме того, для несложных резных работ используют стамески с косой кромкой, более короткие и тонкие, а также полукруглые, изогнутые наподобие черпака, так называемые клюкарзы. Этот инструмент промышленность не выпускает, его изготовляют кустарно, кузнечным способом, из колец подшипников, рессор или толстых пружин.

Инструмент для сверления (рис. 4,10-4,16). Сверлить дерево можно специальными перовыми сверлами (пёрками), представляющими собой лопатку с центром, режущим пером и спиральными буравами, а также сверлами для металла, концы которых перетачивают по специальной форме с прямой режущей кромкой, центром и краевыми подрезателями. Иногда заточенные таким образом сверла продают в магазинах. Переточенное сверло годится для сверления древесины поперек волокон со стороны кромки или пласти доски. Для сверления вдоль волокон сверло затачивают как обычно, но под углом 60°. Обычное сверло на сверло с центром и подрезателями можно переточить на точильном станке с тонким камнем. Затачивать центр нужно очень аккуратно: если он окажется смещенным, то сверло высверлит отверстие больше своего диаметра. Перетачивать таким Образом можно сверла диаметром не менее 7 мм. Более тонкие сверла оставляют с обычной металлорежущей заточкой.

При затачивании перок нужно следить, чтобы краевое перо отстояло чуть дальше от центра, нежели противоположный край с подрезкой лопаткой. В противном случае лопатка будет выдирать волокна с контура отверстия и сверлить будет трудно.

Перки и буравы имеют квадратный хвостовик, способный передавать большие усилия, что необходимо из-за значительного диаметра высверливаемых отверстий и сопротивления материала. Круглый хвостовик, подобный хвостовику сверла для металла, будет проворачиваться в патроне коловорота. Буравы предпочтительнее двухзаходные (шнековые): ими легче сверлить. Вообще буравом пользуются лишь при необходимости просверлить глубокие отверстия большого диаметра. В столярном деле они применяются редко. Перками можно осуществлять выборку значительных объемов древесины, заменяя ею вырубку долотами.

Станки для зажима и вращения буравов и пёрок называются коловоротами. Патрон коловорота должен быть двухкулачковым так как трехкулачковый слесарный патрон квадратный хвостовик зажать не сможет. Желательно приобретать коловорот с трещоткой, дающей возможность изменять направление усилия при зажиме и перестановке перок и сверл в патроне. Для зажима сверл нужна ручная дрель с патроном до 8 мм. Электродрелью пользоваться не рекомендуется, так как этот инструмент в мягком дереве трудноуправляем.

Поверхности, образованные сверлением, не являются лицевыми; их обычно дополнительно обрабатывают стамесками. Сверление служит лишь для ускорения работы и уменьшения усилий, прилагаемых к детали.

Для выборки выемок применяются так называемые пробочные сверла, не поступающие в продажу. Их можно заменить той же перкой, уменьшив высоту центра. Это даст уменьшение глубины прокола и сохранит целостность поля дерева при расчистке.

Трехгранное шило, необходимое для получения гнезд под шурупы, изготовляют из толстой рояльной проволоки (пружин), старых разверток и тому подобных заготовок. Шило должно быть твердым и прочным, насаженным на крепкую рукоятку с овальным верхним торцом. Трехгранное шило подрезает и выворачивает волокна, тем самым предохраняя деталь от раскалывания. В этом отношении шило лучше тонкого буравчика.

Для сверления отверстий в очень тонких деталях применяют сверла, зажатые в ручной цанговый патрон, ювелирные тиски и т. п.

Зенковка — представляет собой коническую развертку с деревянной ручкой. Ею разделывают отверстия под шляпки шурупов.

Из специальных инструментов для поверхностной обработки дерева следует упомянуть чеканку — квадратного сечения металлический брусок, на одном (рабочем) торце которого нарезаны перекрестные трехгранные канавки, образующие в промежутках пирамидки. Вдавливая эти пирамидки в поверхность дерева, получают вмятины, которые образуют своеобразное «шагреневое» поле. Чеканкой обрабатывают плоскости между резными деталями, зачищенные основания видимых снаружи выемок. Применяют чеканку обычно для обработки твердых пород дерева.

Инструмент для строгания плоскости (рис. 5). В ручной столярной работе для плоскостного строгания применяют несколько типов рубанков: шерхебель, одинарный рубанок, двойной рубанок, полуфуганок, фуганок и т. д. Для строгания задиристых мест и торцевания иногда применяют шлифтик — двойной укороченный рубанок с более круто поставленными ножами. Для обработки узких длинных плоскостей применяют зензубель.

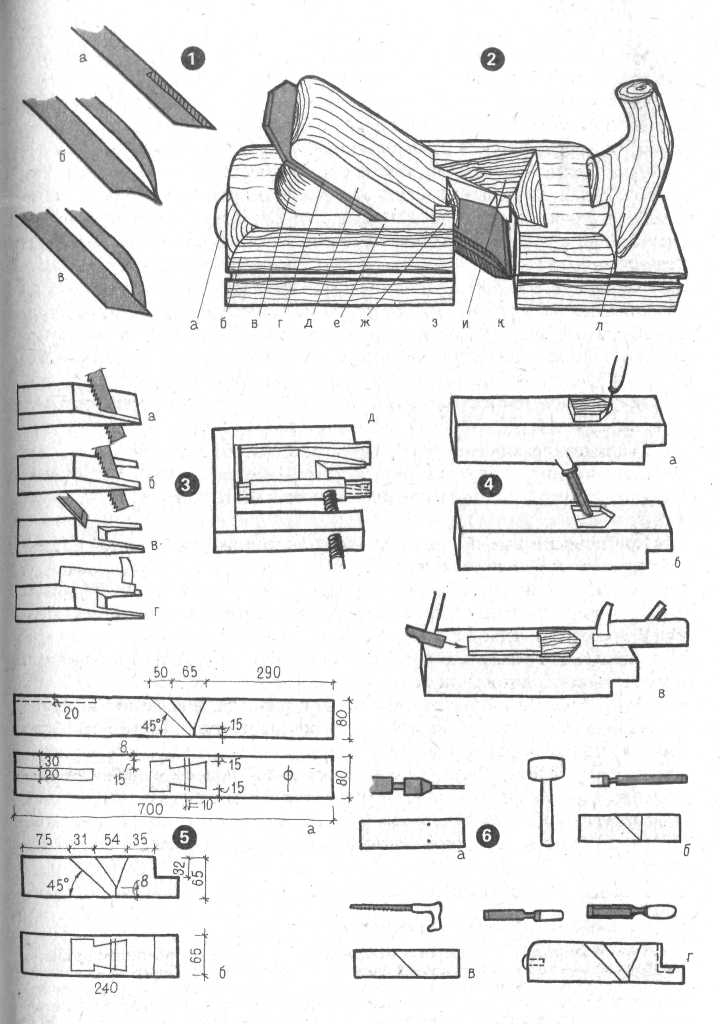

Рис. 5. Устройство рубанков с широким ножом

1 — ножи рубанков: а — одинарный наварной; б — двойной с горбатиком правильной формы; в — то же, неправильной формы; 2 — общий вид рубанка: а — кнопка; б — колодка; в — задний упор; г — нож; д — клинок; е — щечки; ж — заплечики; з — рожки клинка; и — зев; к — пролет; л — рог; 3 — изготовление и подгонка клинка: а, б — пропиливание; в — вырубка; г — подстрагивание; д — подклейка для уширения; 4 — устройство вкладыша: а — разметка; б — вырубка; в — вставка и подстрожка; 5 — разметочные схемы колодок рубанка (б) и фуганка (а); б — последовательность изготовления колодки; а — рассверливание; б — вырубка зева; в — пропиливание заплечиков; г — расчистка

За исключением шлифтика, все эти рубанки имеются в продаже. Принципиальное устройство рубанков одинаково, меняются лишь размеры колодок и ножей. Столяры-профессионалы используют деревянный инструмент для основной работы, а металлический — лишь там, где имеется опасность испортить подошву струга (строгание твердых торцов, ДСП и недеревянных материалов — оргалита, плексигласа, пластика и т. п.).

Деревянные рубанки легче, лучше скользят по обрабатываемой поверхности. Использование деревянных рубанков объясняется еще и тем, что столяр-профессионал работает весь день и вынужден экономить силы. С другой стороны, деревянный инструмент довольно быстро изнашивается. При незначительных объемах работы более тяжелый инструмент вполне пригоден.

Литые металлические рубанки, выпускаемые заводом им. Воскова (марка — два соединенных ромба с буквой В), сделаны очень хорошо. Наладка их заключается лишь в заточке и установке ножа. По качеству строгания они нисколько не уступают аналогичным деревянным рубанкам. Рубанки с двойными ножами имеют микроподачу ножа, надежный зажим клина, прошлифованные плоскости скольжения. При наладке лишь приходится иногда срубить заусеницы и мелкие выступы металла. В клинке металлического шерхебеля следует проделать поперечную канавку для опорного шрифта (если ее нет): при сильных ударах о сучки клинок будет реже выпадать. Металлические гнутые колодки других заводов легче, несколько лучше скользят, но менее качественны. Алюминиевые — пачкают дерево.

Так как деревянные инструменты все же составляют основу набора столярных инструментов, а принципиальное их устройство одинаково, то очень важно уметь налаживать деревянные колодки, чтобы обеспечить чистоту строгания, надежный зажим ножа и свободный отвод стружки.

При выборе в магазине деревянных колодок следует убедиться, во-первых, что заплечики, к которым снизу прижимается клин, сделаны с достаточным напуском, обеспечивающим надежное примыкание рожка клинка по всей его длине, во-вторых, что отверстие для входа стружки (пролет) с вставленным в него ножом и клином не превышает 1-2 мм от края щели до конца ножа. Лучше даже, если конец ножа упирается в стенку пролета. При большем размере, учитывая подгонку опорной плоскости — постели к ножу, может потребоваться вкладыш, а это нежелательно для новой колодки. При достаточной толщине щечек летка (более 6 мм) уширение заплечиков можно сделать за счет подрезки (утонения) этих щечек. Небольшие искривления, трещинки в неответственных местах можно заделать.

Следует приобретать колодки с подошвой из граба и клена. Остальные породы мягки, быстро изнашиваются, груша плохо скользит.

Склеенные колодки обычно меньше коробятся при усыхании, чем цельные. Рубанок с короткой колодкой должен иметь впереди рожок, свернутый набок для большого пальца левой руки (колодки с точеной вставной ручкой — хуже). Под ножом расположен полукруглый упор для правой руки (в самодельном инструменте мастера его обычно не делают).

Нужно сказать, что деревянная колодка всегда требует наладки и подгонки по руке; основное внимание нужно обращать на качество обработки летка и его деталей. Так, английские колодки, поступающие в продажу, представляют собой просто прямоугольник — брусок (мастер все доделывает по руке сам), французские — не имеют рожка и лишь немецкие модели оборудованы так же, как и отечественные.

Деревянные колодки следует выдержать дома не менее года для полного высыхания. Если клин зажимает или если он болтается в летке и не полностью упирается в заплечики, не следует браковать колодку. Исправить клин или сделать новый — нетрудно. Если постучать носком колодки нового неналаженного рубанка, в который вставлен нож, закрепленный клином, то почти всегда можно услышать дребезжание. Это происходит от неплотного прижатия клином и неплотного прилегания ножа к опорной плоскости — постели. Обе погрешности исправляются выравниванием опорной плоскости по ножу и подгонкой клина и низа заплечиков друг к другу. Для определения мест подрезки следует намазать нижнюю плоскость ножа и заплечиков мягким карандашом и собрать рубанок. После разборки выпуклые места обозначатся соответственно на опорной плоскости и рожках клина.

Подгонка клина к заплечикам (см. рис. 5, 5) состоит в подрезании стамеской опорной плоскости заплечиков, если она неровная или отличается от другой наклоном, и подстрагивании плоскостей клина. В клиньях с мало выявленными рожками следует их вырезать глубже. Длина рожков — 3,5-4 см. Угол между плоскостями клина для одинарных рубанков — около 14°, для двойных — около 10°. Более узкий клин крепче зажимается, но с трудом извлекается при переналадке, клин с большим углом вылетает от ударов ножа о сучки и плохо держит нож. Клин должен быть уже летка на 0,5 мм.

Рожки клина не должны выступать за пределы заплечиков, а сам клин вырезается внутри для того, чтобы выходящая стружка скользила по ножу. Необходимо сгладить и подрезать все ненужные шероховатости в самом летке, так как они задерживают стружку и затрудняют строгание. Чтобы рубанок не забивался стружкой, следует переднюю плоскость летка сделать вертикальной (в черновых колодках она почти параллельна ножу). Это увеличивает входную щель (пролет) при подстрожке и фуговании изношенной подошвы, но существенно облегчает выход стружки, и, следовательно, работу. Сохранения надлежащего размера пролета достигают либо подклейкой тонкой фанерки под нож, либо установкой вкладыша. На сильно изношенные подошвы наклеивают целиком пластину граба или клена и прорубают новый пролет, поэтому не следует выбрасывать старые удобные колодки, подошвы которых износились.

Наибольшему износу подвергается предножевая часть подошвы рубанка, за ножом дерево остается нетронутым и образует горб.

Выравнивают подошву рубанком с двойным ножом в направлении от рожка к затылку, снимая очень тонкую стружку. Следует проверить положение боковой, правой по ходу, стороны. Она должна быть выстругана точно под углом 90° к подошве и образовывать с ней прямую линию — ребро, которое следует оберегать от ударов. Ребром удобно проверять точность выструганной плоскости.

Налаженную колодку следует покрыть лаком с трех сторон и торцов. Для лучшего скольжения подошву можно намазать растительным маслом. Подгонка ножа состоит в затачивании его режущей грани под прямым углом к боковому ребру и припасовке горбатика — стружколома (для двойных ножей). Припасовывание — слесарный термин, но он точно соответствует процессу — приладке частей с минимальным («волосяным») зазором. В книге он будет встречаться и в дальнейшем.

Чтобы нож свободно ходил в летке, подтачивают боковую кромку. Ножи, плотно входящие в леток, без зазора, при перемене влажности воздуха могут зажиматься и налаживать их затруднительно. А наладка необходима потому, что новые ножи заточены весьма приблизительно. Угол проверяют слесарным угольником, который должен прилегать к режущей части без просвета. Затем подогнанный по форме нож вставляют в леток и закрепляют клином. Край ножа должен быть параллелен подошве. Небольшой перекос может быть выровнен подвиганием ножа вбок, ударом молотка по верхней части подошвы. В хорошо налаженном рубанке расстояние от острия ножа до края летка для одинарных рубанков должно быть около 3 мм, для двойных и фуганков — около 2 мм (не более 5 толщин стружки). При больших, размерах строгание не получится чистым.

Сущность строгания заключается в том, что подрезанная ножом стружка отщепляется от доски, а затем при движении рубанка перерезается и выводится в леток. Чем дальше от конца ножа отщепится стружка, тем менее чистой будет поверхность. Поэтому, чем уже щель для входа стружки, чем менее сношена плоскость перед ножом и чем плотнее прижатие отщепившейся стружки к доске этой плоскостью, тем строгание чище. Отсюда становится ясной необходимость поддержания в надлежащем состоянии предножевой плоскости, острия ножа и ширины входной щели.

Чем круче заламывается стружка при входе в щель летка, тем легче она перерезается и тем меньше получается длина отщепа. Для увеличения крутизны залома стружки к ножу приделывают накладку, называемую горбатиком, или стружколомом. Рубанок с таким двойным ножом называется двойным. Двойные ножи также у фуганков, полуфуганков и щлифтиков. Иногда у прямого зензубеля ставят двойной нож. Чем ближе горбатик придвинут к острию ножа, тем чище строгание, так как стружка быстро заламывается и отрезается, но тем сильнее сопротивление древесины. Горбатик не только заламывает стружку, он служит и для ее отвода, обеспечивает направление движения. Поэтому он также требует приладки. Передняя часть горбатика в сечении должна иметь плавный изгиб, а самый конец должен плотно прилегать к поверхности ножа, будучи прижатым винтом. Просветов не должно быть, так как в них будет попадать тонкая стружка и застревать там. Необходимую форму придают обтачиванием на наждаке и напильниками. Просвет между горбатиком и ножом должен быть в пределах 1,5-2,5 мм. Под выступающим концом винта в клине необходимо вырезать лунку, иначе клин будет плохо зажимать. Ширина горбатика не должна превышать ширины ножа. Выпуклую часть горбатика следует прошлифовать тонкой шкуркой.

Распространенным дефектом горбатиков является недостаточная плотность сжатия его с ножом, отчего при ударах киянкой во время наладки рубанка горбатик съезжает с намеченного места. Для усиления сжатия следует либо сделать более широкой головку винта, либо подложить шайбу, под которой в опорной плоскости — постели придется сделать специальный вырез. Свинчивание горбатика с ножом проводят специальной отверткой с широким и тупым концом. Машинные отвертки даже больших размеров обычно малы и портят шлиц. Вместо отвертки можно использовать гаечный ключ 14-17 мм, сделав на круглой шляпке винта две параллельные плоскости — лыски, либо вставив винт с шестигранной головкой. Ключ надежнее, и к тому же меньше занимает места. Если резьба в горбатике сорвана, исправить ее можно нарезкой увеличенного диаметра, или заваркой отверстия и нарезкой прежнего шага.

Конец горбатика следует слегка притупить ребром стамески. Стружка, ударяясь в притуплённый конец, выходит прямой, при остром горбатике стружка выходит кольцами, а строгание получается менее чистым.

Верхнюю плоскость горбатика, по которой скользит стружка, для качественной работы нужно содержать в чистоте. После строгания смолистых досок горбатик промывают растворителем.

При сборке двойного рубанка следует проверить положение концов рожков клина. Так как они опираются на выпуклую поверхность, под свисающие концы может набиваться стружка, мешая работе, поэтому их следует подрезать.

Столяру приходится подтачивать нож довольно часто, для чего рубанок приходится разбирать. При разборке его берут в левую руку так, чтобы большой палец, опущенный в леток, прижал бы клин с ножом, и затем бьют киянкой или молотком по его торцу или пробке, вставленной в задник рубанка (у фуганка — по пробке на верхней плоскости колодки). Такое же положение большого пальца должно быть и при подгонке выпуска ножа. При этом инструмент держат подошвой вверх, а молотком постукивают по хвосту ножа и клину снизу до получения нужного размера. Частое подколачивание разрушает дерево колодки и пробки, поэтому в центр заднего торца рубанка следует вставить металлическую пробку — грибок. Также заменяют и деревянную пробку фуганка. В этом случае при разборке инструмента можно пользоваться металлическим молотком, не опасаясь повредить колодку. Колодку, не имеющую металлического грибка, разбирают только при помощи киянки.

При изготовлении колодок своими силами их обычно склеивают по горизонтали из двух слоев древесины из заболонной части ствола. Можно склеивать и вертикально, но только из кусков одной породы. Одинаковые куски дерева склеивают сердцевиной внутрь. Для красоты, между основными слоями можно вставить тонкую прослойку цветного дерева или фанеру. Дерево должно быть твердой породы и полностью высушено. На подошву, как уже говорилось, идут клен, граб, яблоня; для маленьких рубанков — рябина.

Склеенную колодку со всех сторон обрабатывают фуганком так, чтобы в сечении был квадрат с точными прямыми углами (сторона квадрата для рубанка 65 мм, для фуганка — 80, для полуфуганка — 65 мм; длина соответственно 250, 700 и 500 мм). Затем на всех гранях точно расчерчивают сечение летка, выходной щели и производят вырубку. Для одинарных рубанков угол опорной плоскости ножа равен 45°, для двойных — увеличивается на толщину ножа, для шлифтика — на толщину ножа с горбатиком. Отсчет ведут по верхней грани колодки. Сначала вырезают переднюю четверть, а затем вставляют рожок и грибок. Особенно осторожно вырубают стружечную щель-пролет. Предварительно следует просверлить два отверстия диаметром 4 мм по краям щели для гарантии от неосторожного выкола. Прорубив узкое сквозное отверстие в центре колодки, узкой мелкозубой пилкой вырезают опорные заплечики. (При обработке стамеской их очень легко отколоть неосторожным ударом.)

При пролете, превышающем указанные выше размеры, следует из твердого дерева сделать вкладыш. Вкладыш имеет пятиугольную форму и толщину 6…10 мм. Вначале изготовляют вкладыш, а затем по нему вырубают гнездо. Гнездо должно быть сделано точно и красиво. Вкладыш ставят на клей и забивают в гнездо. При этом он должен выступать за подошву на 2-3 мм (для удобства подколачивания); затем его сострагивают заподлицо. Подгонять вкладыш к ранее вырубленному гнезду значительно трудней.

На рис. 5 показаны размеры деталей при самодельном выполнении рубанков из заготовок, а также необходимый для этого инструмент. Если изготовлять инструмент из колодок, которые могут быть склеены вертикальным швом посредине, то процесс изготовления точного летка упрощается, так как над половинкой можно работать пилой в стусле и не применять сквозного долбления. После выделки летка колодку склеивают под обжатием.

Ручки фуганков и полуфуганков следует обработать рашпилем, куском стекла, шкуркой и покрыть лаком. Если ручка мешает при наладке ножа, ее нужно либо уменьшить в передней части, либо отодвинуть. Обычно ручки вставляют в паз, имеющий сечение типа «ласточкин хвост» (так называемый «наград»), по которому можно двигать ручку, и закрепляют ее шурупом. Фуганки с пониженной задней частью имеют лучшее распределение усилий при работе и поэтому удобнее. Ручка у этих моделей не мешает наладке ножа.

Ножи рубанков и фуганков затачивают под углом 30° на круглом камне, затем правят на оселке. Для облегчения правки затачивание следует проводить на камне диаметром 10-15 см, тогда фаска получится вогнутой. Правке на оселке подвергается в этом случае лишь задняя и передняя части фаски. Так как правка проводится вручную, то неизбежно покачивание ножа, приводящее к образованию горба в том случае, когда фаска ровная. Горб замедляет правку, так как приходится снимать металл по всей плоскости фаски, что увеличивает угол резания. При вогнутой фаске горба не образуется, перетачивание ножа на круглом камне приходится делать реже, а правка на оселке легче. При правке нож держат под углом 30°, прижимая указательным пальцем левой руки режущий конец к камню, и совершают вначале круговые, а затем Х-образные движения на себя, чтобы камень снимал металл по всей кромке. При вогнутой фаске точность опирают ножа на камень легче ощущается пальцем.

При выработке оселка следует его выправить на ровном корундовом камне. Оселок должен быть не очень широким, чтобы при правке нож выходил за его край, иначе режущая кромка будет вытачиваться дугой. Образовавшийся заусенец стачивают, прижимая плоскость ножа обратной стороной к оселку. Хорошо наточенный нож должен резать волос на руке.

Для одной колодки можно иметь два-три ножа. Стоимость их невелика, а заранее наточенные ножи уменьшат нежелательный перерыв в строгании.

Металл ножей рубанков, поступающих в продажу, в целом удовлетворительного качества, но при затачивании на механическом точиле требуется осторожность. Даже при небольшом отпуске (появлении синего цвета) сталь делается излишне мягкой. Закалить заново нож рубанка практически невозможно — его поведет.

Наилучшими являются наварные ножи, у которых на мягкое основание напаяна пластина качественной стали. Такой нож легко точить, так как твердой является лишь узкая часть фаски. Изготовление наварного ножа — несложное дело. В пластинке мягкой стали, соответствующей размерам и толщине ножа, выстрагивают паз, в который оловянным припоем впаивают пластинку (кусок ножовки, фрезы по металлу из стали Р-9 или подобной ей). Так как усилия резания действуют в одном направлении с прижатием режущей кромки к основанию и торцу паза, такая оловянная пайка достаточно прочна. Имеющиеся в продаже рубанки с твердосплавным ножом предназначены для обработки очень твердых материалов — пластика, ДСП. Такой нож точат на специальном зеленом камне — карбиде кремния или алмазном бруске. Обычный электрокорунд только засаливает фаску, не снимая металла.

Назначение плоскостных рубанков с широкими ножами — обработка больших плоскостей.

Шерхебель служит для грубой обдирки поверхности доски после распила и снятия толстого слоя древесины. У него нож имеет дугообразную режущую часть. Строгают шерхебелем наискось к продольной оси доски.

Одинарный рубанок служит для обработки поверхности, имеющей следы пилы или шерхебеля, а также для чистого неответственного строгания.

Двойной рубанок — главный инструмент для чистого строгания и должен давать почти зеркальной гладкости поверхность. Мнение, что наибольшую чистоту дает фуганок, — неверно.

Фуганок и полуфуганок дают выровненную прямолинейную поверхность. После фуганка следует пройти поверхность двойным рубанком с минимальным выпуском ножа и горбатиком, почти вплотную (0,2-0,3 мм) придвинутым к режущей кромке.

Выбор фуганка или полуфуганка при строгании определен размерами детали. Считают определяющим размер в полторы длины инструмента. Кроме того, фуганок, имеющий большую массу, легче срезает торцы и сучки нежели полуфуганок или рубанок.

Шлифтик, укороченный рубанок (рис. 6,1) с более круто (.50°) или косо поставленным двойным узким ножом (35 см), служит для зачистки задиров, свилеватых мест, сучков. Дает очень тонкую стружку. Так как промышленностью не выпускается, то может быть заменен двойным рубанком повышенной точности или изготовлен самим мастером.

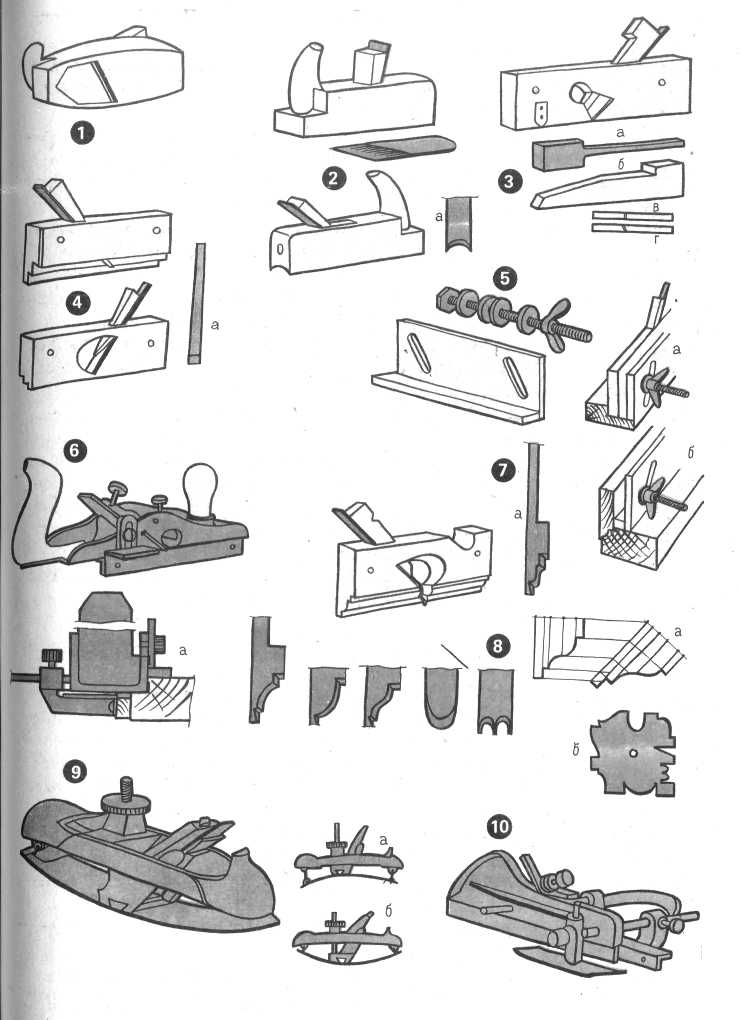

Рис. 6. Рубанки специального назначения

1 — шлифтик с косым ножом; 2 — цинубель: а — нож цинубеля; 3 — зензубель: а — нож; б — клин; в — прямой зензубель (вид снизу): г — то же, косозубый; 4 — отборник (четверочник): а — нож; 5 — переставной универсальный упор: а, б — способы применения; б — универсальный отборник: а — схема действия (разрез) ; 7 — калевка: а — нож; 8 — ножи калевок: а — схема расчерчивания профиля; б — калевочный шаблон; 9 — горбач универсальный: а — подъем для выпуклой детали; а, б — формы установки подошвы; 10 — шпунтубель малый металлический

Похож по внешнему виду на рубанок — цинубель (рис. 6,2), имеющий нож почти перпендикулярный подошве (75°) с зубчатой кромкой. Он служит для выравнивания плоскостей и подготовки пласти досок и щитов под оклеивание. При перекрестном строгании цинубелем снимаются все выпуклости. Им можно обрабатывать свилеватые и задиристые места, а также разрыхлять поверхность сучка перед строганием двойным рубанком. Отлакированный фанерный шпон, наклеенный на хорошо процинубленную плоскость, дает прямолинейный точный блик. При отсутствии заводского ножа для цинубеля его можно сделать самому. Он состоит из пластинки с упором и накладкой на винтах. Под накладку вставляют соответствующие по размеру куски металлорежущих пилок.

Итак, из сказанного можно определить набор рубанков для столярных работ: это шерхебель (может быть стальным), одинарный рубанок, два двойных рубанка (один для самой тонкой работы), полуфуганок, фуганок, цинубель. Для торцевания следует иметь металлический двойной рубанок. Для острагивания широких изогнутых плоскостей желательно иметь горбач с переменной кривизной подошвы.

Несколько слов нужно сказать о рубанках малых размеров, также необходимых в комплекте. Завод им. Воскова выпускает маленькие рубанки, как одинарные так и двойные. Они нужны для обработки тонких и относительно непрочных деталей небольшого размера, когда большой инструмент может повредить деталь.

Помимо упомянутых рубанков общего плоскостного строгания следует иметь специальные — для фигурной обработки выемок и кромок.

Инструмент для профильного строгания (рис. 6). Для прямоугольной обработки кромок, выборки и разработки четвертей служат четверочник, или отборник, и зензубель. Если к зензубелю с прямым ножом приделать на винтах с одной стороны подвижную щеку, а с другой — подвижный упор, то таким инструментом можно и выбирать и разрабатывать четверти с обеих сторон заготовки, вдоль по слою, чего отборник делать не может. Завод им. Воскова выпускает такой универсальный инструмент, могущий заменять шерхебель (с постановкой другого ножа). К боковому упору его следует привинтить деревянную рейку, для чего имеются отверстия под шурупы. Рейка облегчит скольжение.

Отборник в большинстве случаев может быть заменен шпунтубелем — инструментом для выемки узких пазов. Чтобы выбрать четверть, проходят шпунтубелем с пласта и ребра. Шпунтубель небольшого размера (выбирающий пазы от 2 до 6 мм) с вставными ножами трех размеров по ширине также продается в магазинах (выпускает его также завод им. Воскова); он вполне пригоден для обработки небольших столярных изделий. Большой шпунтубель с деревянными или металлическими винтами предназначен для белодеревных работ и строгания больших деталей (полы, двери). Нужно сказать, что он выбирает паз недостаточно чисто.

Для столяра интерес может представлять «наград», или косозубый зензубель (его не нужно путать с зензубелем, имеющим косо поставленный нож, как и специальный торцовочный рубанок, служащий для обработки прямоугольных четвертей в сучках и торцах). Наградом обрабатывают выемки — пазы типа «ласточкин хвост», применяемые для задвигающихся крышек пенального типа. Нож награда точат по двум сходящимся в остром углу (70°) кромкам. Наград должен быть максимально узким — не более 12 мм.

Все эти инструменты имеют обычно деревянные колодки, иногда поступающие в продажу в виде черновых заготовок. Практически это самодельный инструмент. Задача мастера — подогнать нож к опорной плоскости, подогнать клин и разделать отверстие для выхода стружки. В колодке зензубеля отверстие (раковина) — сквозное, в колодках отборников и калевок (похожих на отборник, только с фасонным концом ножа и соответствующим профилем подошвы) отверстие разделывается на одну сторону.

Длина клина в зензубельной колодке должна быть такой, чтобы Нижний конец прижимал широкую часть ножа, иначе он будет вибрировать. Для большей плотности прижатия середину клина подрезают так, чтобы опора у него приходилась на нижний конец и верхнюю часть у входа в колодку. Конец клина скашивают на две стороны для рассечения стружки. В очень узких колодках, где нож четверочника не проходит в клиновое гнездо, можно воспользоваться ножом зензубеля, сточив бока лопатки до нужного размера.

В колодках отборников нож достаточно прочен и клин может не выходить в стружечное отверстие (раковину), а если выходит, то конец его обрезают по форме отверстия.

Покупая колодки зензубеля или отборника для переделки их на калевку, нужно выбирать прямослойные, а также те, у которых минимальная ширина щели на подошве, так как при разработке профиля щель значительно увеличится, что в свою очередь, уменьшит чистоту строгания. Профиль в нижней части обрабатывают скоблилкой — стальной твердой пластинкой, имеющей необходимый профиль. Бели предножевая щель получилась все же слишком широкой, под резец следует подклеить фанерку.

После установки ножа и клина на торцах колодки вычерчивают профиль калевки. Первоначальную выборку излишков дерева в профиле делают циркулярной пилой, шпунтубелем, четверочником или зензубелем. Затем выступающие углы сострагивают малым рубанком или тем же зензубелем, после чего работают фигурной скоблилкой, выпиленной заранее по железному профилю из стальной пластинки и закрепленной в деревянном бруске-колодке. Чтобы скоблилкой не выбрать лишнее, следует сбоку колодки струбцинками прикрепить металлическую линейку, которая будет служить упором для скоблилки.

После выполнения профиля затачивают нож. Использовать скоблилку как шаблон нельзя, так как профиль режущей кромки более вытянут. Его форму определяют чертежом на основе формы скоблилки. Вытачивают профили тонкими наждачными кругами, заправленными куском карборунда по кривой профиля, и надфилями. Для проверки правильности кромки ножей следует сделать металлический (алюминиевый или латунный) шаблон. Он будет всегда служить для проверки формы при перетачивании ножа. Кроме набора калевок необходимо иметь и набор шаблонов. Выточенный на механическом точиле нож подправляют вручную фасонными камнями всухую, а бруски типа «арканазас» (порода твердого камня) — на машинном масле. Для правки применяют также деревянные палочки с наклеенной на них абразивной пылью. Фасонные камни серого цвета имеются в продаже. Для широких профилей калевочные колодки делают из шерхебельных и рубаночных колодок. Здесь следует выбирать те, в которых ножевая щель имеет наклон передней стенки, параллельной плоскости опоры ножа. Если передняя стенка щели вертикальная, то для калевки придется делать глубокий косой вкладыш.

Нужно сказать, что заготовлять калевки впрок нецелесообразно: их следует изготовлять под четко определившийся профиль, тем более, что в зависимости от характера изделия размеры профилей меняются.

Так, для мебели и больших рам сечение профиля от 12 до 50 мм, для шкатулок, полочек и мелких рамок 5-6 мм.

Профилей можно придумать очень много, но их можно свести к комбинации двух, трех, а в сочетании с прямоугольными четвертями получается бесконечное разнообразие.

Таким образом, столяру следует иметь: зензубель прямой, оборудованный щекой и упором, наград и две-три калевки. Наград легко может быть сделан из зензубеля с косым ножом, поступающего в продажу.

Для точности и удобства работы целесообразно иметь единый переставной упор, представляющий собой две дощечки из твердого дерева. На одной имеется бортик. В дощечках сделаны косые прорези. Болты диаметром 6-8 мм с барашками и промежуточными гайками позволяют сжимать эти дощечки-щечки вместе с инструментом. Сделав во всех колодках одинаковые отверстия на одном расстоянии, можно переставлять упор с одного инструмента на другой.

С помощью такого упора можно получить не только ограничители, фиксирующие положение рубанка во время работы, но и дополнительные варианты профилей. Например, из полувалика — четвертной вал, из гуська — вал и т. п.

При изготовлении небольшого количества профильных деталей вполне можно обходиться без калевок, используя скоблилки разных форм. Скобление ведется путем сглаживания предварительно выбранного шпунтубелем или отборником упрощенного профиля, аналогично тому как было описано для профиля калевок. Скоблилки делают из обломков фрез или пил, обрабатывая их на наждачных кругах и алмазными надфилями. Чтобы скоблилку было удобнее держать в руке, делают ручку из куска дерева, имеющего пропил и винтовой сжим с барашком.

Чрезвычайно важным инструментом, обеспечивающим чистоту обработки поверхности, является цикля. Это кусок стальной пластинки трапециевидной формы размером 10…12?7…9 см и толщиной 0,7-0,8 мм, с прямолинейными или слегка скругленными сторонами. Плоско и чисто заточенное ребро такой пластинки развальцовывается на обе стороны так, чтобы получился заусенец. Развальцовывание делается сильным нажатием круглым полированным стальным стержнем диаметром 10-12 мм на угол ребра) Циклю при этом зажимают в тиски. При грубой заточке ребра заусенец оставляет риски на поверхности детали.

Хорошие цикли получаются из обрезков ручных столярных ножовок и поперечных пил. Цикля снимает очень тонкую стружку — тоньше папиросной бумаги. Ею счищают бумагу при наклеивании фанерного шпона, очищают поверхность под отделку. Цикли, поступающие в продажу, также могут быть использованы в столярном деле. Но они хуже. Для циклевания больших плоскостей циклю заделывают в станке с винтовым зажимом.

Инструмент для пиления (рис. 7). Ручные пилы, применяемые в столярном деле, разделяются на две группы: с натянутым полотном — Лучковые с ненатянутым жестким полотном — ножовки.

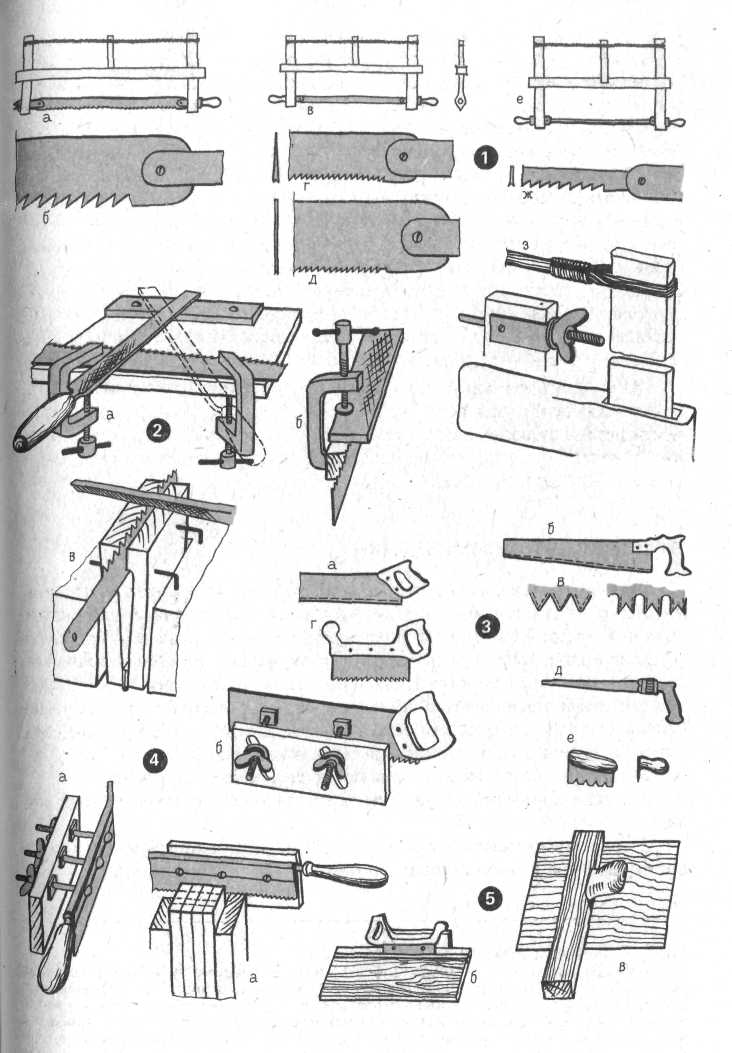

Рис. 7. Столярные ручные пилы

1 — лучковые пилы: а — маховая (общий виц); б — форма зуба; в, г — основная мелкозубка; д — полотно шипорезки; е, ж — выкружная пила; з — приемы устройства тетивы; 2 — выстрагивание полотна: а — утонение обуха; б — выравнивание зубьев; в — точение зубьев в пильных клещах; 3 — ножовки: а — прямая с высокой ручкой; б — крупнозубая раскройная; в — вицы зубьев ножовки; г — награцка; д — курковка; е — фанерная пилка; 4 — упор-ограничитель для ножевых пил: а — для шлицовки; б — для обушковой прямой ножовки; 5 — приемы, пиления с ограничителем: а — шлицовкой с упором; б — наградкой; в — резка шпона по линейке

Ножовки могут иметь упрочняющие детали в виде обушков и спинок из согнутой вдоль полоски металла. Большинство пил, поступающих в продажу, как лучковых в деревянных или металлических станках, так и ножовок, для точных столярных работ непригодны. Это — инструмент для плотницких и хозяйственных работ и в редких случаях для белодеревных. Пользоваться им можно лишь для чернового раскроя и заготовки. Главный недостаток пил — крупный зуб, в то время как столярная пила должна иметь «мышиный зуб» — мелкий и частый с шагом 2-3 мм.

Основным инструментом для пиления как долевого, так и поперечного у столяров-краснодеревщиков являются лучковые пилы. Их нужно иметь четыре штуки: большую маховую (длина станка до 90 см с зубом 4-5 мм) для раскроя досок вдоль волокон, две мелкозубые пилы в укороченных станках по 60 см (одну для общих работ, другую — шило резку с шириной до 5 см и более толстым полотном) и пилу выкружную с высоким укороченным станком.

Укороченные станки удобнее держать в руках, отчего работа выходит точнее. У купленных лучковых пил станки переделывают, укорачивая распорку и переклепывая проушину на обрезанном полотне. По сравнению с магазинными станками лучковых пил, станки, которые мастера изготовляют для себя, характеризуются большей шириной стоек и распоркой, имеющей по концам проушины, а не вилку. Проушина делает станок устойчивее и прочнее, а уширение стоек уменьшает их выгибание от натяжения тетивы. Иногда тетиву заменяют стальным прутом с резьбой на конце и барашком, опертым на шайбу. Это избавляет от щеколды.

Тетиву изготовляют из крученого пенькового шпагата толщиной 3-4 мм. Количество нитей шпагата берется таким, чтобы скрутка получилась толщиной в палец (8-10 нитей). Это обеспечит ровное и сильное натяжение всех нитей.

Более тонкая скрутка, встречающаяся у неопытных столяров, держит неровно, шпагат часто рвется и станок расшатывается. Шпагат закручивают закруткой — щеколдой слева направо, а в местах примыкания к стойкам плотно обматывают тонкой леской на 2-3 см в длину, и обмазывают скрутку лаком, чтобы она держалась прочно, тогда при соскакивании щеколды и раскручивании шпагат не свалится со станка.

После работы скрутку нужно ослабить, чтобы не растягивать полотно и не подвергать нагрузке стойки. Если этого не делать, то стойки, обычно изготовляемые из березы или бука, станут со временем дугообразными. Для большей прочности рекомендуется также виток к витку обмотать леской и концы распорки у проушины, примыкающие к стойке. При долблении проушины в распорке необходимо обеспечить точность направлений отверстий и, плотность посадки стоек с боковых сторон, так как даже самый малый перекос недопустим.

Стойки должны входить в проушину от руки без качания. При перерезании отверстия в распорке по ширине следует сделать вклейку и затем снова расчистить до нужного размера под стойку. По длине отверстие проушины вырезается больше ширины стойки на 2 мм. В стянутом станке стойки должны быть перпендикулярны распорке. Если имеется наклон внутрь, необходимо подложить полоску из фанеры или твердой кожи.

Также плотно должны сидеть и колки — ручки, к которым прикрепляется полотно. В натянутой пиле поворот ручек должен быть затруднителен. Плотность посадки может быть получена либо изготовлением новых колков, либо вставкой уплотняющей полосы металлической фольги, жести и т. п.

Станок после наладки следует зачистить стеклом, зашкурить и покрыть масляным лаком. Особо следует обработать места стоек, охватываемые ладонью, — скруглить все ребра и тщательно зачистить.

Шипорезка характеризуется большей шириной и толщиной полотна, при работе ее полотно должно быть достаточно жестким и не уводиться в сторону из-за сучков и косослоя. Сечение его приблизительно 60…40?0,8 мм, в то время как у основной пилы — 20?0,5 мм. Шипорезку можно сделать из большой ножовки, обрезав полотно и переточив зубья на прямоугольные или наклонные.

Из ножовок столяры-краснодеревщики применяют курковку — узкую пилку, с толстым полотном, наградку, которой прорезают несквозные пазы в щитах и широких досках, фанерную пилку для поперечной и косой прямолинейной резки шпона. Не мешает иметь и широкую ножовку с высокой ручкой, позволяющей перерезать щиты и широкие доски в тех случаях, где лучковая пила не может действовать из-за распорки и выступающих вниз стоек.

Очень удобна для мелкой и точной работы слесарная пилка — шлицовка с прямоугольными мелкими зубьями. Применяя ее с приспособлениями (упоры, ограничители), можно делать пропилы и прорези в ответственных местах точно и качественно. В ряде случаев она может заменить станочную круглую фрезу.

Деревянные детали пил-ножовок изготовляют из березы, бука, толстой фанеры, иногда текстолита. Особое внимание следует уделять креплению полотна к ручке. Для этой цели следует использовать заклепки с шайбами или винты и трубчатые гайки, утапливаемые в ручку. Недопустимо крепить болтами, с выступающими наружу гайкой и головкой.

При вставке полотна в прорезь ручки его целесообразно. смазать клеем — эпоксидным или БФ-2. Ручки необходимо зачистить и залакировать — они не будут наминать мозолей.

Форма зубьев определяет характер работы пилы. Равнобедренные зубья служат для поперечного пиления, прямоугольные — для смешанного (вдоль и поперек); наклонные — только для продольного. Равнобедренные зубья точат в разноточку с разных сторон через один так, что на зубе образуется с двух сторон фаска с острой режущей кромкой. Прямоугольные и наклонные зубья точат перпендикулярно полотну по обеим граням, так что образуется острая вершина, скалывающая волокна наподобие долота. Пилы с равнобедренными зубьями разводят на половину или треть толщины полотна (общая ширина прорези получается равной приблизительно полуторной толщине полотна). Мелкие зубья, как прямоугольные, так и наклонные, не разводят.

Для раскроя сырого материала на маховой пиле делается развод также на 1/3 толщины полотна. Обычно отсутствие развода вызвано тем, что столяры имеют дело с совершенно сухим материалом, размеры пропила относительно невелики и опасности зажима полотна нет. Кроме того, мелкий зуб развести очень трудно.

Разводят зубья пил до затачивания, отгибая верхнюю половину зуба. Целиком отгибать зуб нельзя — он сломается. Разводки различных конструкций поступают в продажу; при их отсутствии можно разводить клещами. Излишне отогнутые зубья выправляют легкими ударами молотка. Полотно без развода дает чистое начало реза и его легче вести по разметке. Это очень важно, особенно при запиливании шипов и проушин. Торцевые — поперечные отпилы все равно отрабатываются окончательно рубанком.

Чтобы уменьшить трение полотна о пропил, полотно выстрагивают, т. е. утоняют его от режущей кромки к обуху. Выстрагивание проводят напильниками, с двух сторон, положив полотно на ровную плиту. Чтобы обеспечить равномерность снятия металла, на той же плите параллельно укрепляют металлическую пластинку в два-три раза более толстую, чем полотно. Опирая конец напильника на эту пластинку, обеспечивают наклон напильника и равномерное снятие металла. Срезка металла полотна идет от обуха к режущей кромке. За несколько проходов перекрестной работы напильником с двух сторон получается равномерное утонение. Затем полотно шлифуют шкуркой, прижатой к ровной металлической болванке.

Из-за работы с твердой древесиной зубья столярной пилы приходится довольно часто подтачивать. Для облегчения и повышения качества этой работы необходимо сделать пильные клещи. Они представляют собой две соединенных петлей доски с планками — бортиками на свободных концах. Предназначенное для точения полотно устанавливается между этими бортиками, а сами клещи зажимаются в тиски. Чтобы полотно не скользило вниз, в стенках клещей просверливают отверстия на таком расстоянии от верхнего края с губками, при котором зубья пилы выйдут на 0,5 см выше губок клещей. В эти отверстия вставляют металлические штифты, служащие опорой полотна. Так как у мастера небольшое количество пил, то и отверстий будет немного. Вытачивают зубья после их выравнивания — срезки вершин до одного совершенно прямолинейного уровня. Выравнивают зубья напильником. При неровной линии концов зубьев пила будет прыгать в пропиле.

Прямоугольные и наклонные зубья следует подтачивать либо надфилем с крупной насечкой либо бархатным напильником. Надфиль сделан из более качественной стали и служит дольше. Надфиль с очень мелкой насечкой не годится. Также непригодны для затачивания столярной пилы ромбические напильники, рассчитанные на значительно более крупные зубья.

Хотя подтачивание ведется под прямым углом к полотну, следует все же делать заточку через один зуб, а затем перевернуть пилу и выточить оставшиеся пропущенные. При этом имеет смысл несколько наклонять напильник к плоскости полотна до 75-80°, получится разноточка, при которой образуется наружная режущая кромка помимо вершины. Такой пилой легче работать. Если же точить с одной стороны, то из-за образовавшихся односторонних заусенцев пилу будет немного уводить с линии разметки в сторону.

Сталь современных пильных полотен, в основном хорошая, легко точится и сохраняет остроту при длительной работе. При покупке следует проверить отсутствие винта и остаточной деформации: скрученное в кольцо полотно должно распрямиться без остатка.

Дня изготовления укороченного полотна пилу обрезают на точильном камне (разрубить ее зубилом или разрезать ножовкой довольно трудно), отверстие пробивают бородком, предварительно раскалив пилу, так как холодная — треснет. Затем переклепывают проушину и срезают на том же камне зубья на 2/3. Получившиеся трапеции разрезают затем на два или три зуба. Для разрезки могут быть использованы надфили или узкие камни, которые необходимо заправлять каждый раз после затупления куском карборунда. Можно использовать тонкие вулканитовые диски. Главная задача этой работы — выбрать металл из промежутков между зубьями. После того как зубья намечены их вытачивают напильниками в обычном порядке. На одно полотно вдет 3-4 напильника. Окончательная правка делается надфилем с мелкой насечкой. Этот процесс уменьшает количество рисок на поверхности зуба, он аналогичен правке ножа рубанка на оселке. Полированные таким образом зубья дольше служат.

Наточенное полотно собирают на станке, причем хвосты следует закреплять шпильками или шурупами в заранее рассверленных отверстиях немного меньшего; чем шпилька или шуруп диаметра. В этом случае шпилька будет держаться за счет силы трения и не выпадет.

Нельзя забивать гвозди в колки и расклепывать шпильки — расколется рукоятка. Если она все же раскололась, ее следует вынуть и склеить, обжав струбциной.

Длина шпильки должна быть несколько меньше диаметра рукоятки колка. Толщина шпилек около 4 мм. Более тонкие шпильки выгибаются от натяжения и портят рукоятки.

Для криволинейной резки толстых кусков дерева столяру необходима лучковая выкружная пила. Она характеризуется узким полотном (6-8 мм), прямоугольным зубом с большим разводом (2-2,5 толщины полотна) и высокими стойками станка для того, чтобы отодвинуть как можно дальше от полотна распорку, обычно мешающую при работе. Высота стоек до 60 см. Прямоугольный зуб дает возможность пилить вдоль и поперек волокон, а большой развод дает широкий рез, в котором легко поворачивается полотно.

Курковку, несмотря на прямоугольный зуб, затачивают в разноточку с наклоном 70-80° к полотну. Служит она для вырезания отверстий внутри плоскостей, где нельзя применить лучковую пилу. Толщина полотна курковки до 1,5 мм при наибольшей ширине 25 мм у рукоятки. Курковки с удобной ручкой, вмещающей цанговый щелевой зажим, поступают в продажу. В такую рукоятку можно зажать любую пилу или ее кусок.

Ножовка должна иметь прямоугольное полотно (скошенные хуже, так как по ним трудно следить за правильностью положения линии зубьев) и высоко расположенную рукоятку, чтобы пилой можно было работать по плоскости. Для упрочнения на обух надевают съемный обушок из согнутой полоски миллиметровой стали шириной 1 см. Для пиления фанеры удобна пила, имеющая зубья, направленные к рукоятке. В этом случае полотно имеет только растягивающие усилия и нет опасности его согнуть. Оно может быть очень тонким.

Наградка представляет собой прямоугольное (20?6 см) полотно, зажатое сверху в деревянную рукоятку. В полотне следует проделать два отверстия под винты, которыми крепится упор — доска с вырезами. Упор обеспечивает необходимую глубину пропила. Зубья наградки до половины полотна направлены вперед, а затем назад, форма зубьев — прямоугольная. Изготовляется вручную.

Фанерная пилка представляет собой тонкую (0,4-0,5 мм) ножевидного сечения пластинку размером 8?5 см, имеющую на острой части рассечки, образующие трапециевидный зуб. Сбоку имеется бобовидная ручка для удобства резания по металлической линейке или бруску.

Таким образом, столяру необходимо иметь: лучковые пилы — маховую для долевого раскроя досок, шипорезку, мелкозубку и выкружную, а из ножовок — большую заготовочную с равнобедренными разведенными зубьями с высокой ручкой и прямоугольным полотном, на которое может быть надет съемный обушок, наградку, курковку и фанерную пилку.

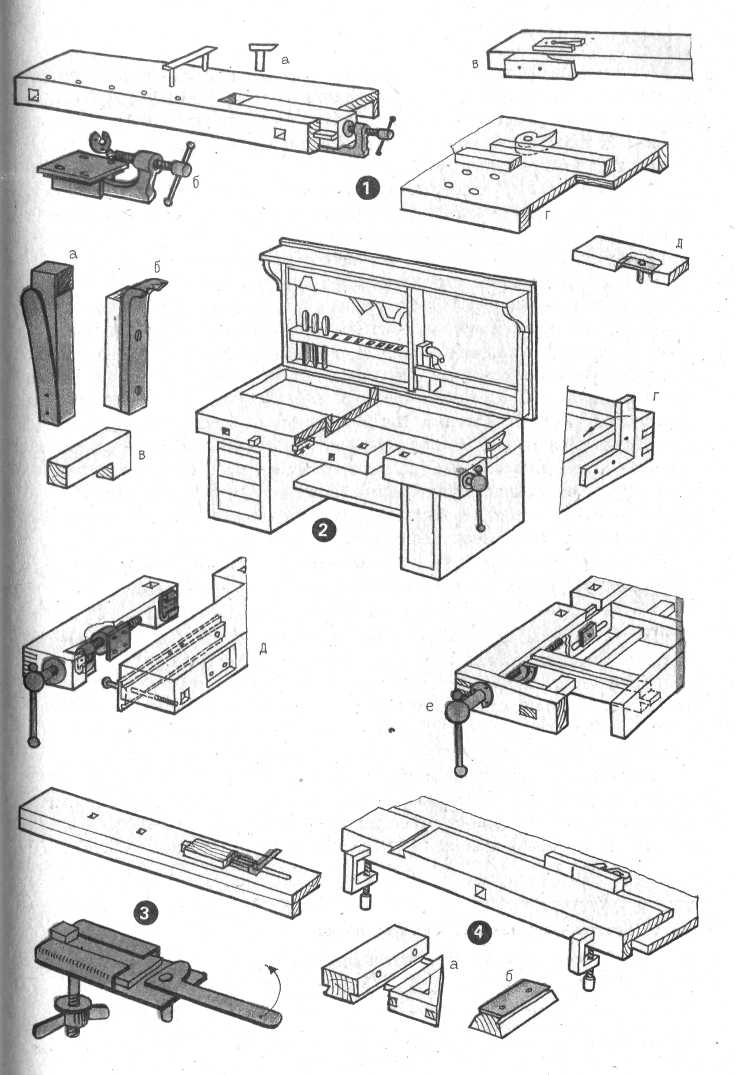

Ручные электрические машины для обработки дерева (рис. 8). При ручной столярной работе много сил и времени отнимают заготовка материала и его черновая обработка. Облегчить и ускорить заготовку помогают ручные электрические машины для обработки дерева.

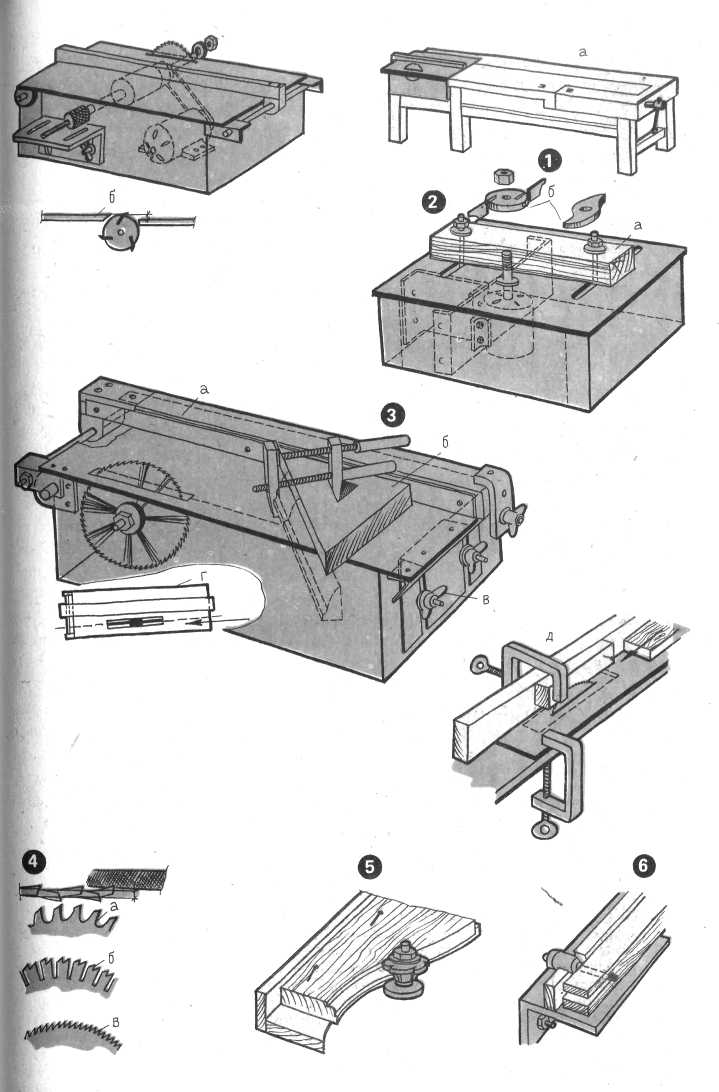

Рис. 8. Станки для обработки дерева

1 — универсальный станок с ножевым пильным валиком и фрезерным патроном: а — станок встроен в верстак; б — подъем зарезцовой части стола рубанка; 2 — фрезерный настольный станок: а — переставной упор; б — шарошки; 3 — настольный круглопильный станок: а — подвижный упор; 6 — скользящий упор для усовых запилов; в — подъемное устройство для стола; г — рассвет упорного бруска при распиловке; д — приспособление для точного пиления тонких деталей; 4 — формы зубьев круглых пил: а — для продольного пиления с разводом зубьев; б — заточка зубьев металлорежущей фрезы; в — для «бархатного» пиления (применяется и для пиления металла); 5 — обработка кривых кромок на фрезерном станке с помощью шаблона; 6 — обработка проушин и шипов с помощью сверла на фрезерном столике универсального станка

Промышленность выпускает в розничную продажу электрические рубанки и пилы на 220 В однофазного и трехфазного тока, а также универсальные деревообрабатывающие станки однофазного и трехфазного тока на 220 В. Двигатели трехфазного тока более мощны и могут работать в непрерывном режиме, однофазного — требуют периодической остановки для охлаждения. При выполнении небольших по объему работ и те и другие двигатели пригодны, но однофазные легче приспособить к электропитанию через бытовую сеть.

Преимущество работы ручными электромашинами заключается в их высокой производительности за счет повышения количества ударов по дереву за единицу времени, нежели при ручной работе. Чистота обработки поверхности также зависит от количества режущих ударов. Так, при одном и том же числе оборотов пила с мелкими зубьями даст более чистый пропил, чем пила с крупными зубьями; валик, имеющий четыре ножа, будет строгать чище двухножевого и т. д. Повышает чистоту работы и уменьшение скорости подачи детали на режущую часть.

Обрабатывать дерево ручными электромашинами можно двумя способами: перемещая машину по детали или деталь по неподвижно закрепленной машине. Для столярного дела более пригоден второй способ, так как он дает мастеру возможность чувствовать характер обработки и видеть поверхность детали. Первый способ можно применять лишь для грубой обдирки и раскроя. Поэтому, если электромашину нельзя прикрепить к верстаку подошвой вверх, то для столярной работы она не годится.

В этом отношении универсальный переносной станок удобнее, чем электропила и электрорубанок, так как нож и пила в нем уже встроены как нужно, и деталь по плоскости рабочего стола перемещают руки мастера. Основным недостатком встроенных переносных универсальных станков по сравнению с электрорубанком является меньшая чистота строгания. Это объясняется тем, что частота вращения валика и пилы в таком станке одинаковы, в то время как в электрорубанке валик, вращаемый за ремень, имеет в четыре раза большую скорость, чем электропила (соответственно 10-12 тыс. и 2,5 тыс. мин-1). Другие недостатки таких станков — их малая масса, отчего детали обрабатываются неточно из-за вибрации, и небольшие размеры рабочей плоскости, на которой трудно удержать большую деталь или щит. Чтобы этого избежать, необходимо увеличить размер рабочего стола, поэтому целесообразно встроить станок в верстак заподлицо с его верхней плоскостью. В этом случае большая деталь может лежать на рабочем месте и продвигаться без перекоса.

Если характер работы зуба ручной пилы не отличается от работы зуба электропилы, то строгание ножевым валиком принципиально отличается от строгания рубанком. Валик выбирает серпообразную в сечении стружку небольшой длины. Поэтому остроганная электрорубанком поверхность дерева имеет поперечные бугорки — волны, заметные глазом и на ощупь. Избежать их можно, лишь работая на специальных массивных станках с очень высокой частотой вращения вала (до 20 тыс. мин-1 или при очень малой непроизводительной подаче). Поэтому строгая на станке деталь, необходимо оставлять всякий раз припуск на чистовую обработку вручную.

Для чистой столярной работы ручные строгальные электромашины малопригодны, правда сучки и завитки вокруг сучков ими обрабатывают быстрее и чище, чем вручную.

Каков бы ни был характер строгальных электромашин, к ним необходимо прикрепить сбоку опорный брусок или массивную пластину так, чтобы ее боковая плоскость составляла с подошвой рубанка или столика универсального станка 90°. Прижимая остроганную плоскость детали к этому боковому брусу — упору, нижняя прострагиваемая часть детали образует с боковой прямой угол. Без этого получить прямой угол смежных плоскостей так же трудно, как и вручную: потребуются подстрагивание и постоянная выверка.

Так как электрорубанок снимает за один проход довольно толстый слой (до 2 мм), то нужно внимательно следить, чтобы не перестрогать. В строгальных устройствах плоскость стола за валиком должна быть выше плоскости перед валиком на глубину строгания (см. рис. 8, 1б); при этом выпуск ножа должен точно совпадать с поднятой задней плоскостью. Проверяют это стальной массивной линейкой. Если подъема не делать и ножи будут выше, чем поднятая задняя плоскость, то на изделии при каждой остановке в строгании и при его окончании будет получаться седлообразная выемка, могущая испортить деталь. Практически такая выемка получается всегда, особенно в коротких деталях. Это надо учитывать при разметке длины заготовок.

В электромашинах с регулируемым подъемом плоскости всегда нужно делать такую проверку выпуска ножа. Все ножи должны при этом находиться в одинаковом положении. Поскольку после строгания электромашиной необходима ручная зачистка, небольшими забоинами ножей можно пренебречь, так как остающиеся от детали полоски легко счищаются.

Очень удобна при малообъемной столярной работе электропила. Мелкозубая хорошо отточенная круглая пила может дать поверхность разреза, практически не требующую строгания; после шкурения такая поверхность пригодна для отделки. Электропилой можно нарезать какой угодно толщины и ширины бруски и раскладки. Используя упор-фиксатор, можно нарезать абсолютно одинаковые по размерам детали, выбирать пазы и четверти, снимать фаску и т. д. Но для этого необходимо, чтобы рабочий стол, по которому продвигается деталь, имел подъем, позволяющий менять выпуск пилы за плоскость стола по усмотрению. Кроме того, нужны продольный передвигаемый брус-упор, вертикальный прижим-ограничитель для разрезания очень тонких деталей, несколько пильных дисков, имеющих разные заточку и размер зубьев, угловой упор, косая шайба для «пьяной» пилы, позволяющей вырезать проушины для шипов. Все это можно устроить на столике с универсальным станком. так, как показано на рис. 8,3, либо встроив пилу в специальное самодельное устройство.

И электропилу и электрорубанок можно сделать самим в виде рабочего валика, укрепленного на уровне рабочей плоскости стола и двигателя, размещаемого ниже. Вращение валику передается через клиновой ремень. Имея набор шкивов, можно в существенных размерах изменять скорость вращения валика.

Для сложных столярных работ применяют фрезерный станок (см. рис. 8,2) самодельного устройства (фабричные фрезерные станки слишком мощны, велики и тяжелы). Наиболее распространенная конструкция фрезерного станка такова: стальной довольно массивный стол с двигателем, имеющим длинный (10-15 см) рабочий шпиндель, на который навертывают или закрепляют гайкой режущие ножи — шарошки. Двигатель укрепляется под столом так, что шпиндель вертикально выходит за рабочую поверхность стола. На столе проделывают ряд отверстий для болтов, крепящих опорные угольники.

При обработке прямолинейных профилей, пазов детали, укрепляемые на подкладке, перемещают вдоль этого упора. При необходимости сделать криволинейный профиль на шпиндель ниже резца надевают гладкое кольцо, а подкладку, несущую деталь, отбортовывают по шаблону (см. рис. 8,6). Упираясь шаблоном на гладкое кольцо, деталь продвигается, а резец снимет с нее излишек точно по шаблону. На фрезерном станке можно обрабатывать таким способом кривые любой формы — эллипсы, круги и т. п.

Станина станка должна быть устойчивой во всех направлениях, так как усилия прижатия детали к резцу направлены горизонтально в разные стороны в отличие от рубанка и пилы, где они направлены сверху вниз.

Резцы фрезерного станка (шарошки) — звездообразной формы с малым количеством зубьев. Обычно это двузубые резцы, изготовленные кузнечным или слесарным способом.

Если на вал фрезерного станка надеть круглый пильный диск, то его можно использовать и для распиливания материала, только пильный шов здесь будет горизонтальным, а пила при работе видна Целиком, что более опасно, чем при полускрытом диске.

Следует отметить, что при работе и электропилой, и фрезерным станком, и электрорубанком нужно соблюдать осторожность, ни в коем случае не приближая руки к движущимся режущим частям до их полной остановки. Нельзя также работать в перчатках или рукавицах.

Итак, главное преимущество ручных электромашин — это возможность производить большое количество однотипных деталей, погонажа, раскладок, без которых невозможно обойтись при столярной отделке помещений, изготовлении рамок и карнизов. Ручными электромашинами можно обрабатывать также пластик, металл и эбонит (последний на невысоких оборотах, смачивая водой), используя их в качестве вставок для инкрустации.

Из других электромашин следует упомянуть ручную шлифовальную электромашину с возвратно-поступательным движением шлифовального столика, в котором закрепляется шкурка. Эта машина удобна в работе, надежна и существенно облегчает труд при обработке больших, а также выпуклых поверхностей, особенно в тех случаях, когда для изделия выбрана твердая порода дерева. Помимо шлифования непосредственно дерева ею можно шлифовать и нитролаковую поверхность, заменив шкурку фетром.

Ручные сверлильные электромашины трудноуправляемы в столь податливом материале, как дерево, но все же небольшая электромашина пистолетного типа (до 8 мм) может пригодиться, особенно при работе с щитами из древесностружечных и древесноволокнистых плит, а также при большом количестве крепежных деталей в виде шурупов и нагелей разного рода.

В книге не приводятся марки ручных электромашин ввиду довольно большого количества образцов, которые к тому же все время меняются, улучшаются и получают при этом новые названия. Весьма различны они и по стоимости — от 50 до 400 рублей. Самое главное — это уяснить принципиальные преимущества и возможности такого инструмента в зависимости от тех целей, которые ставятся при их приобретении и использовании.

Все электромашины требуют заточки и наладки режущих частей — ножей, пил, фрез.

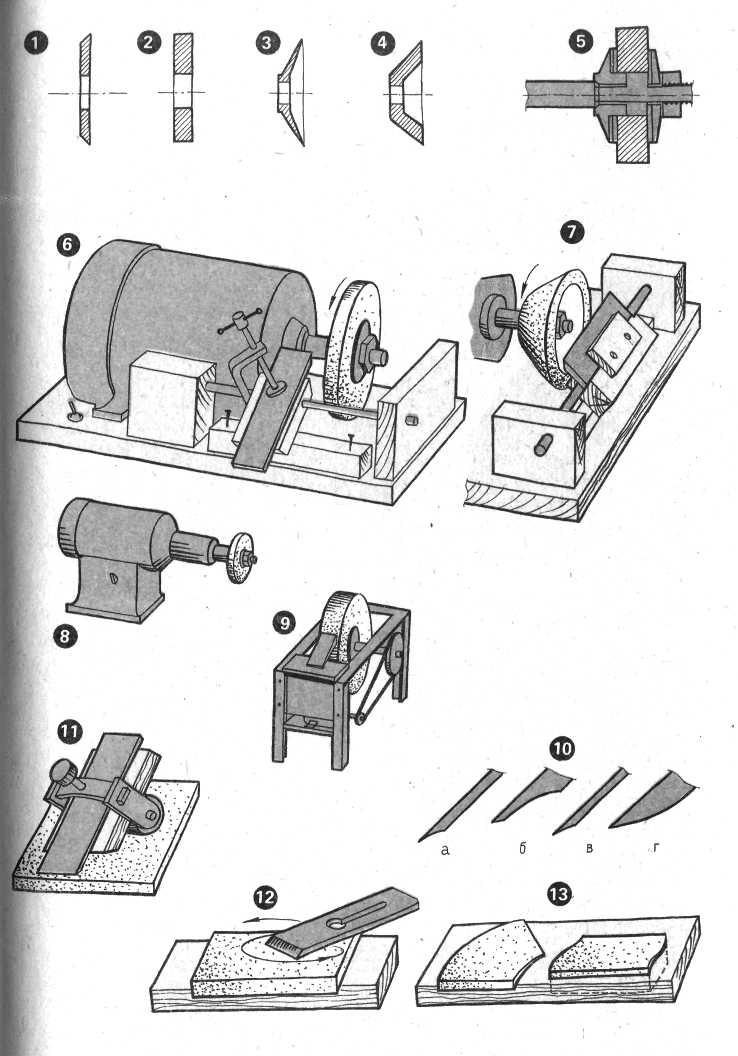

При заточке строгальных ножей необходимо выдержать прямолинейность режущей кромки и угол заточки (30°). На руках нож точно выточить нельзя, поэтому нужно сделать к точилу приспособление, подобное тому, что показано на рис. 8. Править на оселке резец не обязательно.

Поскольку в поперечном пилении нет особой надобности, нужно иметь разные диски только для продольного пиления. Зубья диска разводятся не менее чем на 1/3 толщины, отгиб проверяют приспособлением. Чем диск тоньше, чем легче пилить, тем меньше опилок. Заточка ведется с двух сторон вразноточку с уклоном напильника к плоскости диска на 75-80° или на плоском наждачном круге со скошенной фаской. Металлорежущие дисковые фрезы, используемые для обработки дерева, затачивают вразноточку с уклоном 60° и для отвода опилок снабжают прорезями через два зуба. Глубина прорезей около 8 мм. Разводить фрезу нельзя — она сломается.

Следует все же отметить, что для серьезных занятий столярным делом наличие циркульной электропилы в наборе инструмента обязательно. Это даст возможность сосредоточить внимание на основном — качестве ручной работы и художественном использовании дерева.

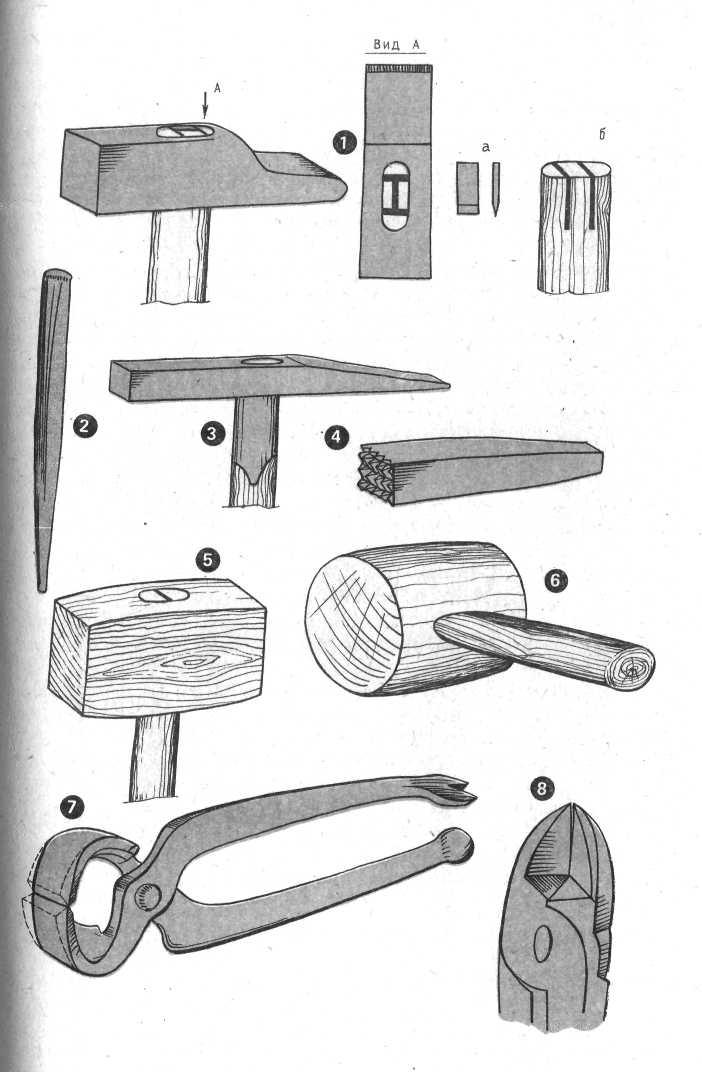

Молотки, киянки, клещи, вспомогательный инструмент (рис. 9). Столярный молоток имеет прямоугольное сечение 27?32 мм, прямую нижнюю кромку и особой формы хвост. Конец хвоста закруглен и заполирован (им притирают фанеру при облицовке изделий шпоном). Молотки эти в продажу не поступают и могут быть выполнены лишь по заказу. При невозможности приобрести такой молоток следует применять молоток с квадратным, а не круглым бойком.

Рис. 9. Молотки, чеканка, киянки, клещи

1 — столярный молоток с притиром: а — клинья; б — пропилы в рукоятке; 2 — добойник (для шпилек); 3 — обойный молоток (применяют и для работы в углублениях) ; 4 — чеканка крупная; 5 — киянка прямая бочковатая из свилеватого дерева; 6 — киянка круглая из стволика твердой породы; 7 — клещи-кусачки (пунктиром показана часть, подлежащая стачиванию); 8 — кусачки бокорезы

Киянка — деревянный массивный молоток служит для нанесения ударов по деревянным частям инструмента. Делают его из свилеватого прочного дерева, текстолита или ударопрочной пластмассы. Форма киянки может быть цилиндрическая, бочкообразная или прямоугольная. Диаметр ее 8-10 см, 12-14 см.

Для забивания гвоздей и шпилек в углублениях изготовляют специальный молоток с тонким и длинным бойком.

Насаживать молоток и киянку следует тщательно, на хорошую прочную рукоятку из кизила, груши, акации. Расклинку забивают в сделанные для этого пропилы (см. рис. 9). Длина рукоятки около 30 см.

Для вытаскивания гвоздей и откусывания их шляпок при изготовлении различных шпилек столяру необходимо иметь клещи-кусачки. Для этого у клещей размером 180-200 мм затачивают наостро губки так, чтобы сверху не было никакой фаски. Заточенные таким образом клещи могут ухватить гвоздь, мало выступающий над поверхностью доски, и хорошо перекусывают гвозди. Клещи, имеющие фаску с верхней стороны губок, такой гвоздь не зацепят, а чтобы его вынуть потребуется подрезать дерево вокруг шляпки и, следовательно, поверхность деревянной детали будет испорчена.

Потребность в шпильках в столярном деле бывает довольно большая, например, при работе с установкой раскладок, закрывающих стыки щитовых элементов. Откусывание шляпок гвоздей при изготовлении шпилек в столярном деле обязательно. Использование гвоздей с расплющенными сбоку шляпками — плотницкий прием и применяется в неответственных работах под окраску или при креплении раскладок без клея.

Для забивания гвоздей в углублениях, где имеется опасность замять молотком поверхность изделия, применяют добойник — стальной стержень в виде керна размером 120…150?10 мм с небольшим углублением (ямкой) на тонком рабочем конце. Головка гвоздя или верхний конец шпильки вставляется в это углубление.

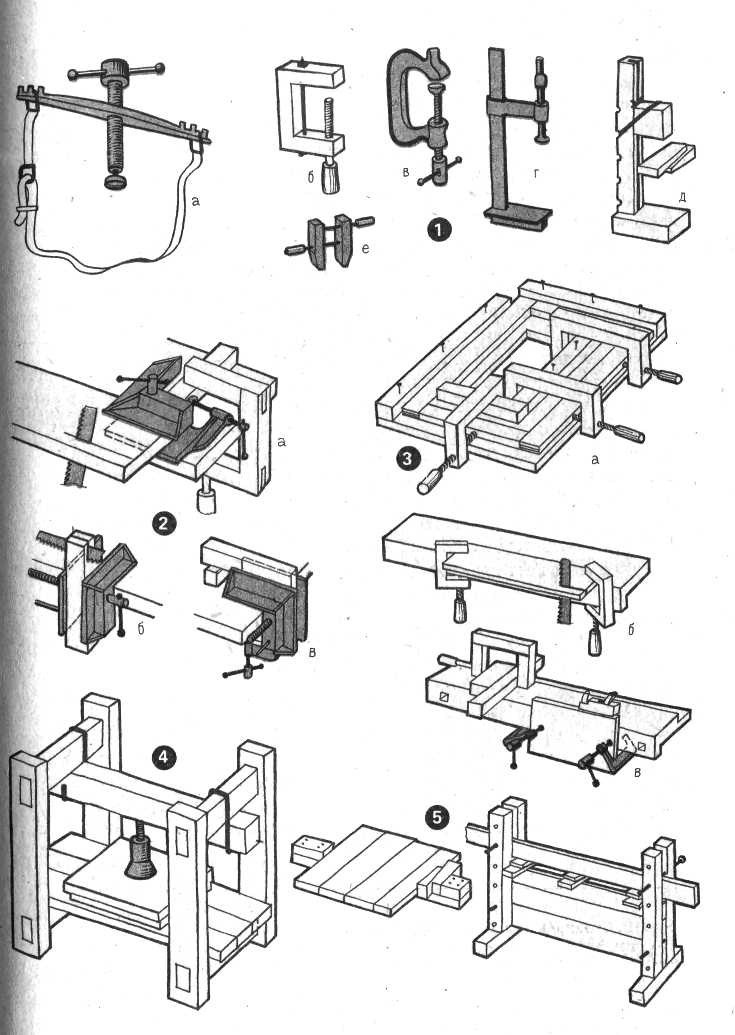

Столярные сжимы и струбцины (рис. 10) — этот чрезвычайно важный в столярном деле инструмент часто недооценивают неопытные мастера. А без них невозможно сделать что-либо качественно.

Рис. 10. Столярные сжимы и струбцины

1 — струбцины: а — с ремнем для клиновых и полукруглых обжатий; б — деревянная; в — металлическая; г — металлическая с передвижным упором; д — деревянная с хомутным упором; е — двухщечная металлическая; 2 — приемы использования столярных настольных тисков: а — для продольного пиления; б — для зарезки шипов; в — для строгания кромок; 3 — примеры использования струбцин: а — для склеивания рамок в стусле; б — для продольного пиления; в — для торцевания и строгания кромок; 4 — разборная вайма для склеивания щитков; 5 — цвинги клиновые для склеивания кромок

Струбцины нужны при склеивании, сборке и приладке деталей друг к другу, креплении их к верстаку во время обработки, для прикрепления к столу или верстачной доске всякого рода стусел и приспособлений — уголков, упоров и т. п.

Раньше были распространены деревянные струбцины. Их достоинства — мягкий зажим и небольшая масса при значительных размерах. В настоящее время в продажу иногда поступают деревянные струбцины одного размера — 25 см (внутренняя ширина скобы). Для небольших деталей такая струбцина велика.

Металлические струбцины прочнее, но из-за мелкой нарезки времени для свинчивания и обжатия требуется больше и есть опасность продавить деталь упором. При сжатии лицевых плоскостей под упор помещают подкладку. При пользовании металлическими струбцинами целесообразно изготовить набор деревянных подкладок с вырезанными под упор гнездами так, чтобы упор входил в гнездо с небольшим усилием. Это облегчает установку струбцины, так как подкладка не спадает с упора. Столяру следует иметь 4-5 средних струбцин и 4-5 малых. Целесообразно в металлических струбцинах заменить вороток на продольный рифленый валик: им удобнее работать, чем воротком.

Для больших изделий, которые изготовляют редко, можно обойтись сжимом с клиновым зажатием (цвинга) или изготовить струбцины с переставляемым упором на хомуте. На мебельных фабриках применяются металлические струбцины со скользящим упором — весьма удобные, универсальные. При длинной штанге струбциной такого типа можно зажать практически любую вещь — столешницу, гардероб и т.п.

Струбцинами зажимают детали, которые при сжатии не могут выпучиться из плоскости, поэтому для тонких и широких щитков они непригодны.

Для склеивания щитков, состоящих из прижатых одна к другой ребрами досок, делают специальный сжим, подобный том); который показан на рис. 10. Само сжатие можно выполнять клиньями.

Для сжатия усовых и прямых рамочных соединений применяю специальные устройства, некоторые из них также показаны на рис. К Это самодельные приспособления узкого профессионального назначения, промышленностью они не изготовляются и в магазины не поступают.

Все вышеперечисленные приспособления служат для обжатия кромок и узлов. Для плоскостного обжатия применяют ваймы — винтовые сжимы, составленные из прочных деревянных или металлических рам. Под винты вставляют толстые ровные щиты с прокладками, в которые упираются опорные части винтов. Детали закладывают между щитами. Давление выравнивается с помощью цулаг — прокладок по форме детали. Если обжимают офанерованные щиты, то их складывают в пачку, а между ними прокладывают лист дюраля, чтобы предотвратить возможное склеивание деталей между собой.

Фасонные детали оклеивают шпоном и склеивают между собой с помощью цулаг — промежуточных фасонных прокладок, через которые передается сжимающее усилие.